5 шагов к превосходному процессу производства рулонов нержавеющей стали

Несоответствующее качество рулонной нержавеющей стали создает риски для проекта. Это приводит к дорогостоящим переделкам, отходам материалов и задержкам в цепи поставок. Освоение этих пяти основных этапов производства гарантирует превосходные и надежные результаты.

Пять основных этапов производства высококачественного рулона из нержавеющей стали: тщательная подготовка сырья, точная холодная прокатка, отжиг и травление, улучшающие качество, безупречная обработка поверхности и строгий окончательный контроль качества. Каждый этап основывается на предыдущем и гарантирует целостность и эффективность конечного продукта.

Будучи директором по глобальному бизнесу в компании MFY, я на собственном опыте убедился, что дисциплинированный производственный процесс отделяет лучших от остальных. Речь идет не о каком-то одном действии, а о последовательности тщательно выполненных шагов, которые гарантируют качество, необходимое нашим клиентам в сфере строительства, производства и инжиниринга. Давайте вместе пройдемся по каждому из этих важнейших этапов.

Как обеспечить качество при первичной подготовке сырья?

Некачественное сырье всегда будет негативно влиять на конечный продукт. Это создает скрытые структурные слабости и поверхностные дефекты. Начать с сертифицированных, высококачественных материалов - единственный способ построить прочный фундамент.

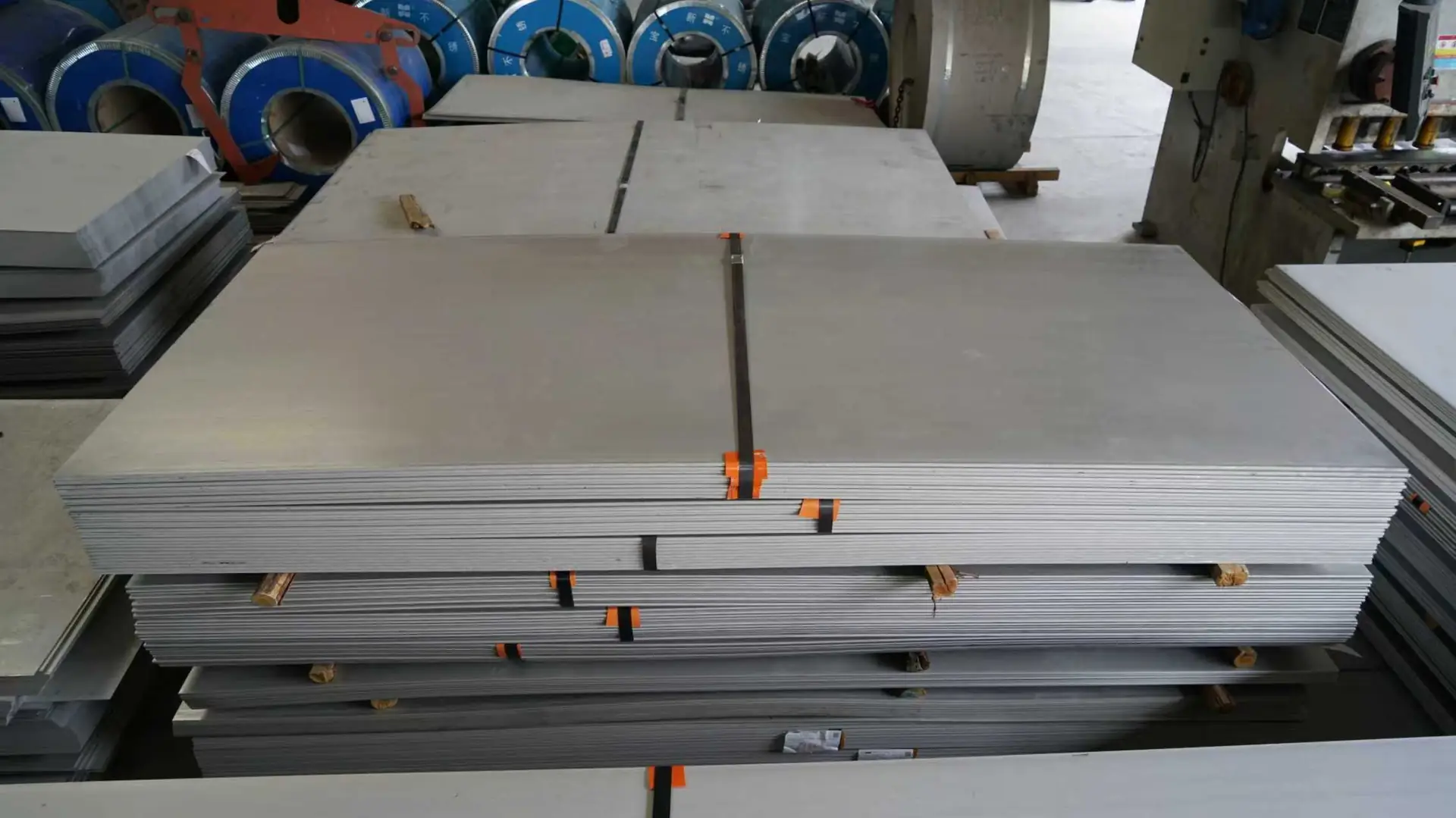

Превосходная подготовка сырья включает в себя поиск сертифицированных сплавов, тщательную очистку поверхностей для удаления загрязнений и точную продольную резку горячекатаных рулонов. Этот основополагающий шаг имеет решающее значение для предотвращения дефектов и обеспечения химической и механической целостности конечного продукта с самого начала.

Старая поговорка "из одного уха свиноматки не сделаешь шелкового кошелька" особенно верна в нашей индустрии. Все последующее зависит от качества того, с чего вы начинаете. В MFY мы считаем этот шаг необсуждаемым, потому что небольшая оплошность здесь может привести к огромным последствиям. Я помню случай с клиентом из Германии, когда крошечная, почти не обнаруживаемая примесь в сырье привела к микротрещинам после формовки металла. Этот опыт укрепил нашу приверженность бескомпромиссному подходу к поиску и подготовке сырья.

Поиск поставщиков и сертификация

Все начинается с выбора правильного горячекатаного черного рулона. Мы работаем только с теми поставщиками, которые могут обеспечить полную прослеживаемость материалов и сертификацию в соответствии с международными стандартами, такими как ASTM и EN[^1]. Эта документация - не просто бумажная волокита, а гарантия химического состава и свойств, присущих стали. Мы проверяем каждую партию, чтобы убедиться, что она соответствует точным требованиям к марке - будь то 304, 316L или другой сплав - для предполагаемого применения.

Важность очистки и резки

После того как материал проверен, он проходит подготовку. Она включает в себя размотку и нарезку широких горячекатаных рулонов на отрезки необходимой ширины для стана холодной прокатки. Что еще более важно, поверхность подготавливается для удаления окалины и окислов. Некачественная очистка поверхности может привести к образованию дефектов, которые могут возникнуть под огромным давлением при холодной прокатке. Такая тщательная подготовка обеспечивает ровный и чистый старт, что очень важно для достижения безупречной поверхности, которую ожидают наши партнеры.

| Подготовительный этап | Ключевое действие | Назначение |

|---|---|---|

| Верификация | Проверьте сертификат испытаний мельницы (MTC) | Подтверждение химических и механических свойств |

| Очистка | Очистка поверхности от накипи | Удаляет примеси, вызывающие дефекты |

| Прорезь | Резка на точные отрезки | Подготовка рулонов к прокатке на стане холодной прокатки |

Что делает процесс холодной прокатки критически важным для рулонов нержавеющей стали?

Неточная толщина рулона разрушает прецизионные приложения. Это приводит к сбоям в работе оборудования, проблемам при сборке и провалу проекта. Современная холодная прокатка - единственный способ добиться равномерной толщины и превосходных механических свойств.

Процесс холодной прокатки очень важен, поскольку он уменьшает толщину рулона до точных спецификаций, повышает его прочность за счет упрочнения и улучшает качество поверхности. Это достигается путем пропускания стали между мощными валками при комнатной температуре, что обеспечивает исключительную точность размеров.

Холодная прокатка - это то, где по-настоящему выковывается окончательный характер стали. Это процесс огромной силы и невероятной точности. Цель - превратить толстую горячекатаную полосу в тонкий, гладкий и прочный рулон с равномерной толщиной от края до края и от края до края. На современных предприятиях, подобных нашему, это уже не просто механический процесс. Мы интегрируем IoT-датчики в наши станы холодной прокатки, чтобы в режиме реального времени получать данные о толщине, натяжении и плоскостности. Это позволяет нашим системам производить микрокорректировки на лету, гарантируя, что каждый метр рулона будет соответствовать точным спецификациям. Такой уровень цифрового контроля является ключевым для сокращения отходов и обеспечения последовательности, необходимой для автоматизированных производственных линий.

Достижение точности размеров

Основная функция холодной прокатки - уменьшение толщины. Рулон проходит несколько раз через серию роликов, каждый проход уменьшает толщину на небольшую, контролируемую величину. Давление огромно, и поддержание равномерного зазора между роликами имеет первостепенное значение. Для наших клиентов, работающих в автомобильной промышленности или в сфере прецизионной электроники, отклонение даже в несколько микрон может стать разницей между идеальной деталью и бракованной партией.

Улучшение механических свойств

Холодная прокатка не просто делает сталь тоньше. Этот процесс коренным образом изменяет зернистую структуру стали - явление, известное как упрочнение. Это значительно повышает ее прочность на разрыв и твердость. Хотя это делает сталь более прочной, это также снижает ее пластичность, делая ее более хрупкой. Это критический компромисс, который мы решаем на следующем этапе процесса.

| Недвижимость | Перед холодной прокаткой | После холодной прокатки |

|---|---|---|

| Толщина | Высокий | Низкий (в соответствии со спецификацией) |

| Прочность на разрыв | Нижний | Значительно выше |

| Твердость | Нижний | Значительно выше |

| Пластичность | Высокий | Низкий |

Почему отжиг и травление необходимы для повышения качества?

Холодная прокатка делает сталь твердой, но в то же время хрупкой. Это внутреннее напряжение может привести к образованию трещин во время формовки или использования. Отжиг и травление являются решением проблемы, восстанавливая пластичность и обеспечивая чистоту поверхности.

Отжиг - это контролируемая термическая обработка, которая смягчает сталь, снимает внутренние напряжения и восстанавливает ее пластичность после холодной прокатки. Затем следует травление с использованием кислотной ванны для удаления оксидного налета, образовавшегося во время нагрева, что обеспечивает чистую, устойчивую к коррозии поверхность.

Этот этап, состоящий из двух частей, является великой "перезагрузкой" в производственном процессе. После интенсивного давления холодной прокатки сталь становится прочной, но напряженной. Отжиг - это как терапевтический спа-день для стали, позволяющий ее кристаллической структуре расслабиться и выровняться. Мы работали с одним из строительных партнеров на Ближнем Востоке, чей проект требовал высокой пластичности для сложных архитектурных панелей. Совершенствование цикла отжига стало ключом к получению материала, который был одновременно прочным и достаточно податливым, чтобы реализовать задуманное без трещин. После этого травление очищает поверхность, что крайне важно для обеспечения коррозионной стойкости. Поскольку промышленность движется в сторону экологически чистого производства, мы постоянно внедряем инновации в этой области, внедряя системы рециркуляции кислот и исследуя более экологичные решения для минимизации нашего воздействия.

Наука отжига

При отжиге рулон нагревается до определенной температуры (которая зависит от марки стали) и выдерживается в течение определенного времени, после чего охлаждается. Этот процесс, известный как рекристаллизация[^2], восстанавливает зернистую структуру, деформированную во время холодной прокатки. Это снимает внутренние напряжения и восстанавливает пластичность стали, позволяя гнуть, штамповать и формовать ее без разрушения. Точный контроль температуры имеет решающее значение: слишком горячая или слишком холодная температура не позволит достичь желаемых механических свойств.

Цель маринования

При нагревании стали в присутствии кислорода на ее поверхности образуется тонкий слой оксидной окалины. Эту накипь необходимо удалить, так как она может помешать последующим процессам и нарушить естественную коррозионную стойкость стали. Змеевик пропускают через серию кислотных резервуаров (травление), а затем тщательно промывают. В результате поверхность становится металлургически чистой и готовой к финальной отделке.

Как наносятся финишные штрихи для достижения совершенства поверхности?

Шероховатая или неровная поверхность неприемлема для большинства применений. Она выглядит непрофессионально и может задерживать загрязнения. Процессы финишной обработки создают особую текстуру, отражающую способность и внешний вид, необходимый для вашего проекта.

Финишная обработка включает в себя такие процессы, как прокатка (прохождение шкурки) для улучшения плоскостности и предотвращения деформации растяжения, а также шлифовка или полировка поверхности для достижения специфических видов отделки, таких как 2B, BA или № 4. Этот этап определяет окончательное эстетическое и функциональное качество поверхности рулона.

Отделка - это первое, на что обращает внимание покупатель, и она играет огромную роль как в эксплуатационных, так и в эстетических характеристиках. Будь то светоотражающая отделка фасада здания или санитарная отделка оборудования для пищевой промышленности, на этом этапе мы приспосабливаем продукт к его конечному назначению. Это тщательный процесс, который приносит значительную пользу. Выбор отделки - это не только косметический момент: более гладкую, непористую поверхность легче чистить и она более устойчива к размножению бактерий, что является важным требованием для наших клиентов в медицинской и кулинарной отраслях. На этом этапе мы обеспечиваем конкретные, осязаемые качества, на которые полагаются наши партнеры при производстве своей продукции.

Раскатка и выравнивание

После отжига рулон часто подвергается очень легкой холодной прокатке, известной как "скин-пасс" или "темпер-ролл". Это не приводит к значительному уменьшению толщины, но улучшает плоскостность, минимизирует риск возникновения дефектов поверхности, известных как деформации растяжения при формовке, и придает поверхности желаемую текстуру, такую как обычная 2B отделка[^3].

Руководство по распространенным видам отделки поверхностей

Поверхность может быть дополнительно обработана для получения различных видов и текстур. Именно здесь мы создаем отделку, которая так хорошо известна в промышленности.

| Код отделки | Описание | Общие приложения |

|---|---|---|

| 2B | Гладкое, умеренно отражающее холоднокатаное покрытие | Общее назначение, промышленное оборудование, химические заводы |

| BA | Яркий отжиг; высокая отражающая способность, зеркальный блеск | Архитектурная отделка, кухонная утварь, декоративные изделия |

| No. 4 | Матовая отделка с тонкими полировочными линиями | Оборудование для пищевой промышленности, лифты, кухонные мойки |

| HL | Волосяной покров; длинные, непрерывные линии полировки | Архитектурные панели, дизайн интерьера |

Какие меры контроля качества гарантируют превосходное производство рулонов?

Незамеченные дефекты могут привести к катастрофическим отказам в дальнейшем. Это ставит под угрозу вашу репутацию, инвестиции и безопасность. Строгий, многоступенчатый контроль качества - единственный способ гарантировать безупречную работу.

Строгий контроль качества включает в себя серию проверок на каждом этапе, от анализа сырья до тестирования готовой продукции. Это включает в себя проверку химического состава, механических свойств (прочность на разрыв, твердость), точности размеров и качества поверхности для обеспечения полного соответствия международным стандартам.

В компании MFY контроль качества - это не последний шаг, а непрерывный процесс, вплетенный в ткань нашего производства. Мы считаем, что нельзя "проинспектировать" качество продукта в конце. Его нужно закладывать с самого начала. Именно здесь мы наиболее активно используем технологии. Каждая катушка имеет цифровое "свидетельство о рождении", которое отслеживает ее прохождение через все стадии. Визуальный осмотр с помощью искусственного интеллекта[^4] системы сканируют поверхность на наличие дефектов, невидимых человеческому глазу, а данные каждого процесса анализируются для прогнозирования и предотвращения потенциальных проблем до их возникновения. Такой комплексный подход к контролю качества, основанный на данных, позволяет нам обеспечить уверенность, необходимую нашим клиентам для уверенного строительства. Он превращает контроль качества из простого контрольного пункта в интеллектуальную, проактивную систему, обеспечивающую превосходство.

Протоколы многоступенчатых проверок

Мы проводим строгую проверку качества на каждом из четырех предыдущих этапов. В наших лабораториях отбираются образцы для проверки прочности на разрыв, твердости и химического состава. Приборы постоянно измеряют толщину и ширину. Наши специалисты визуально проверяют поверхность на наличие любых дефектов. Это гарантирует, что любое отклонение будет немедленно обнаружено и исправлено, не позволяя дефектному продукту перейти на следующий этап.

Окончательный контроль и прослеживаемость

Перед упаковкой и отправкой рулон подвергается окончательной комплексной проверке. Мы проверяем все физические размеры, качество обработки поверхности и механические свойства на соответствие заказу клиента и соответствующим международным стандартам. Каждый рулон маркируется уникальным идентификационным номером, который позволяет проследить всю историю его производства. Такая полная прослеживаемость очень важна для наших партнеров в регулируемых отраслях.

Заключение

Освоение этих пяти этапов - от подготовки сырья до окончательного технического контроля - является обязательным условием для производства превосходных рулонов нержавеющей стали. В компании MFY этот дисциплинированный процесс позволяет нам обеспечивать качество, постоянство и надежность, на которые может опираться ваш бизнес.

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.