Температурные характеристики нержавеющих труб (-200 - 800 °C): Углубленное руководство

Вы пытаетесь найти материалы для трубопроводов, способные выдерживать экстремальные перепады температур и не выходить из строя? Многие отрасли промышленности сталкиваются с проблемой поиска труб, которые сохраняют целостность от криогенных минимумов до палящих максимумов, что влияет на безопасность и эффективность работы. В компании MFY мы понимаем, что правильный выбор нержавеющей стали имеет первостепенное значение для надежной работы.

Трубы из нержавеющей стали подходят для экстремальных температур от -200°C до 800°C благодаря специфической аустенитной микроструктуре, содержанию хрома, обеспечивающего устойчивость к окислению, и никеля, повышающего низкотемпературную вязкость и высокотемпературную прочность. Легирующие элементы еще больше улучшают эти свойства для конкретных температурных требований.

Выбор правильных труб из нержавеющей стали для применения в сложных температурных условиях может показаться сложной задачей, но он имеет решающее значение для успеха и безопасности производства. За годы работы в компании MFY я на собственном опыте убедился, что понимание нюансов материаловедения обеспечивает долгосрочную надежность для наших клиентов. Это руководство поможет вам разобраться в критических факторах и принять взвешенные решения для ваших проектов.

Мир нержавеющей стали огромен, и ее применение в широком температурном диапазоне, от -200°C до 800°C, свидетельствует о ее универсальности. Однако не все нержавеющие стали созданы одинаковыми, особенно когда они подвергаются экстремальным температурным воздействиям. В компании MFY мы часто помогаем клиентам в процессе выбора, подчеркивая, что такие факторы, как состав сплава1Качество изготовления и конкретные условия эксплуатации определяют характеристики. Например, аустенитные марки, такие как 304 или 316, являются "рабочими лошадками", но для суровых высокотемпературных или криогенных применений в игру вступают специализированные марки или соображения. Понимание этих нюансов - ключ к использованию всего потенциала нержавеющей стали в сложных температурных условиях.

Что делает трубы из нержавеющей стали пригодными для использования в экстремальных температурных диапазонах?

Ваша работа затруднена из-за того, что материалы труб не выдерживают ни жары, ни холода? Эта распространенная проблема приводит к дорогостоящим поломкам и простоям. Выбор труб из нержавеющей стали с соответствующим составом и свойствами - это ключ к обеспечению долговечности в широком температурном диапазоне.

Пригодность нержавеющей стали обусловлена содержанием хрома, образующего пассивный оксидный слой для защиты от коррозии и окисления, и никеля, повышающего вязкость при низких температурах и прочность при высоких температурах. Легирующие элементы конкретной марки точно регулируют эти характеристики.

Навигация по спецификациям материалов для применения при экстремальных температурах может напоминать хождение по натянутому канату. Одна ошибка при выборе марки нержавеющей стали - и вы можете столкнуться с преждевременным выходом из строя, нарушениями в работе или даже угрозой безопасности. Я вспоминаю одного клиента из нефтехимической промышленности, который изначально выбрал стандартную марку для высокотемпературного применения, но столкнулся с быстрым образованием накипи и потерей механической прочности. Этот опыт показал, насколько важно подобрать материал в соответствии с условиями эксплуатации. Свойства, присущие нержавеющей стали, особенно ее аустенитным сортам, представляют собой фантастическую отправную точку. Гранецентрированная кубическая (FCC) кристаллическая структура аустенитных нержавеющих сталей, таких как серия 300, которую мы часто поставляем в MFY, является ключом к их превосходной формуемости и прочности даже при криогенных температурах, когда другие стали могут стать хрупкими. Кроме того, содержание хрома, обычно превышающее 10,5%, играет важную роль в формировании самовосстанавливающегося пассивного слоя оксида хрома. Этот слой имеет решающее значение для сопротивления окислению при повышенных температурах и предотвращения различных форм коррозии во всем температурном диапазоне. Именно это сочетание структурной стабильности и защитной химии поверхности отличает нержавеющую сталь. Мы рассмотрим эти удивительные свойства более подробно.

Удивительная способность труб из нержавеющей стали надежно работать в широком диапазоне температур, от холодных -200°C, встречающихся в криогенной технике, до раскаленных до 800°C в промышленных печах, не случайна. Это прямой результат тщательного металлургического проектирования и понимания того, как различные легирующие элементы взаимодействуют на микроскопическом уровне. Компания MFY поставляла трубы из нержавеющей стали самым разным клиентам - от предприятий СПГ в Юго-Восточной Азии, работающих при температурах до -162°C, до производственных предприятий в Индии, занимающихся высокотемпературной обработкой. Этот опыт неизменно подтверждает важность правильного выбора марки стали для решения конкретных тепловых задач. Путь к пониманию этой пригодности начинается с фундаментального состава и микроструктуры нержавеющей стали.

Решающая роль легирующих элементов

Нержавеющая сталь - это не один материал, а целая семья сплавов, каждый из которых обладает уникальными свойствами, обусловленными его особым химическим составом. Первичные элементы, железо и хром, - это только начало. Для работы при экстремальных температурах ключевую роль играют другие элементы. Хром, обычно присутствующий в количестве 10,5% или более, является главным игроком, обеспечивающим устойчивость к высокотемпературному окислению. Он образует на поверхности стабильный, липкий и самовосстанавливающийся слой оксида хрома (Cr₂O₃). Этот пассивный слой действует как барьер, значительно замедляя дальнейшее окисление и образование накипи, что особенно важно при повышении температуры до 800°C. Рассмотрим применение в печи: без этого защитного слоя сталь быстро разрушится.

Никель - еще один ключевой компонент, особенно для аустенитных нержавеющих сталей, таких как 304, 316 и 310, которые MFY часто поставляет. Никель стабилизирует аустенитную фазу, которая сохраняет отличную пластичность и вязкость даже при криогенных температурах до -200°C. Это предотвращает хрупкое разрушение, которое характерно для многих углеродистых и низколегированных сталей при таких низких температурах. Например, при использовании СПГ (сжиженного природного газа), где температура может опускаться до -162°C, аустенитные нержавеющие стали являются наиболее предпочтительным материалом именно из-за их вязкости, обусловленной никелем. Кроме того, никель способствует повышению прочности и сопротивлению ползучести при повышенных температурах, дополняя роль хрома.

Другие элементы, такие как молибден (содержится в марке 316), повышают устойчивость к точечной и щелевой коррозии, которая может усиливаться при умеренных и высоких температурах в некоторых химических средах. Молибден также способствует высокотемпературному растяжению и прочности при ползучести. Такие элементы, как титан или ниобий (в стабилизированных марках, таких как 321 или 347), добавляются для предотвращения сенсибилизации - образования карбидов хрома на границах зерен при высокотемпературном воздействии (около 450-850°C), что может привести к межкристаллитной коррозии. Это особенно важно для сварных деталей, которые будут работать при повышенных температурах. Нашим клиентам из химической промышленности часто требуются эти стабилизированные марки для сварных реакторов и трубопроводных систем, работающих в этом диапазоне чувствительности.

Микроструктурная стабильность при различных температурах

Микроструктура нержавеющей стали, особенно аустенитных марок, является основополагающей для ее широкого температурного применения. Гранецентрированная кубическая (FCC) кристаллическая структура аустенита по своей природе более пластична и устойчива к хрупкому разрушению при низких температурах по сравнению с телецентрированной кубической (BCC) структурой ферритных или мартенситных сталей. Именно поэтому аустенитные нержавеющие стали, такие как стали серии 300, сохраняют свою прочность вплоть до температуры жидкого гелия (-269°C), что значительно превышает нижнюю границу -200°C, о которой мы говорили. Это делает их незаменимыми для криогенного хранения и транспортировки сжиженных газов, таких как азот, кислород и аргон. Я помню проект с поставщиком промышленных газов, где целостность труб из нержавеющей стали 304L при температуре -196°C имела первостепенное значение для безопасности и эффективности.

При более высоких температурах, вплоть до 800°C, ключевое значение имеет стабильность аустенитной фазы и защитного слоя оксида хрома. Однако длительное воздействие высоких температур может привести к микроструктурным изменениям. Как уже упоминалось, сенсибилизация может произойти в нестабилизированных сортах, если их выдерживать в диапазоне 450-850°C. Для более высоких температур, приближающихся и превышающих 800°C, предпочтительны марки с более высоким содержанием хрома и никеля, такие как 310S (часто используется до 1150°C для периодической эксплуатации) или специализированные жаропрочные сплавы. Эти марки разработаны таким образом, чтобы противостоять высокотемпературному окалинообразованию, сохранять механическую прочность и противостоять таким явлениям, как охрупчивание сигма-фазы, которое может происходить в некоторых нержавеющих сталях после длительного воздействия температур в диапазоне от 550°C до 850°C, что приводит к потере вязкости при комнатной температуре.

Коэффициент теплового расширения аустенитных нержавеющих сталей также является важным фактором при проектировании. Он обычно выше, чем у углеродистых и ферритных нержавеющих сталей. Хотя это не оказывает прямого влияния на пригодность материала сам по себеНо его необходимо учитывать при проектировании, чтобы предотвратить чрезмерные тепловые нагрузки, деформацию или усталость в системах, испытывающих большие перепады температур. Компания MFY, поставляя трубы для высокотемпературных систем, всегда советует своим клиентам, часто инженерным подрядчикам, включать в проект соответствующие компенсаторы или петли. Например, 10-метровая труба, нагретая от 20°C до 800°C, может расшириться более чем на 13 см, что является значительным смещением, требующим тщательного управления.

Синергетическое воздействие состава и структуры на тепловые характеристики

Пригодность труб из нержавеющей стали для работы при экстремальных температурах зависит не только от отдельных легирующих элементов или стабильной микроструктуры, но и от синергетического эффекта этих факторов, действующих совместно. Хром обеспечивает устойчивость к окислению при высоких температурах, а никель - низкотемпературную вязкость и способствует высокотемпературной прочности. Аустенитная структура обеспечивает отличную основу для этих свойств во всем диапазоне температур от -200 до 800 °C. Такое сочетание позволяет получить универсальный материал, который может быть адаптирован путем точного легирования для определенных сегментов этого широкого температурного спектра.

Рассмотрим взаимодействие: слой оксида хрома защищает основной металл от агрессивной среды при высоких температурах, позволяя сохранять механические свойства, присущие аустениту, стабилизированному никелем. При криогенных температурах структура FCC, поддерживаемая никелем, предотвращает переход вязкости в хрупкость, обеспечивая прочность трубы. Разные сорта стали демонстрируют эту синергию по-разному. Например, марка 304L с более низким содержанием углерода минимизирует проблемы сенсибилизации после сварки, что делает ее подходящей для применения при умеренно высоких температурах, когда послесварочная термообработка нецелесообразна. Марка 310S с высоким содержанием хрома (около 25%) и никеля (около 20%) специально разработана для обеспечения превосходной устойчивости к высокотемпературному окислению и прочности, что делает ее востребованной для деталей печей, теплообменников и камер сгорания, постоянно работающих при температурах около 800°C и даже выше.

В следующей таблице представлен упрощенный обзор того, как ключевые элементы и структура влияют на производительность при экстремальных температурах для распространенных аустенитных марок, поставляемых MFY:

| Характеристика | Низкотемпературные характеристики (-200°C) | Высокотемпературные (до 800°C) характеристики | Основные факторы, способствующие развитию | Типичные оценки |

|---|---|---|---|---|

| Выносливость/Дуктильность | Превосходно сопротивляется хрупкому разрушению | Хорошо, хотя прочность снижается с ростом температуры | Аустенитная (FCC) структура, содержание никеля | 304/L, 316/L |

| Устойчивость к окислению | Не первостепенная задача | От хорошего до отличного, образует защитный слой Cr₂O₃ | Содержание хрома | 304/L, 316/L |

| Высокотемпературная прочность | Не применимо | От умеренного до хорошего, зависит от сорта и конкретной температуры | Никель, молибден, азот, твердый раствор | 304H, 316H |

| Специализированные высокотемпературные | Хорошая прочность при низких температурах (хотя и не является основным фактором при проектировании) | Отличная стойкость к окислению и прочность при очень высоких температурах | Высокое содержание Cr и Ni | 310S, 321, 347 |

| Криогенные характеристики | Специально разработан для обеспечения превосходной прочности и устойчивости к охрупчиванию | Не является основным направлением дизайна, но в целом хорошо противостоит окислению | Аустенитная структура, контролируемое содержание примесей | 304L, 316L |

Эта синергетическая конструкция позволяет инженерам и операторам с уверенностью выбирать трубы из нержавеющей стали для широкого спектра сложных термических применений, обеспечивая безопасность и долговечность. Компания MFY, наша интегрированная цепочка поставок и производственные возможности гарантируют, что эти тщательно разработанные сплавы будут изготовлены в соответствии с самыми высокими стандартами, обеспечивая производительность, которую ожидают наши клиенты.

Хром предотвращает высокотемпературное окислениеПравда

Хром образует защитный оксидный слой, который противостоит образованию накипи и окислению при температурах до 800°C.

Все нержавеющие стали одинаково хорошо работают при криогенных температурахЛожь

Только аустенитные марки с достаточным содержанием никеля сохраняют вязкость при криогенных температурах ниже -100°C.

Как современные отрасли используют трубы из нержавеющей стали в этом температурном диапазоне?

Невозможно найти подходящие приложения для Трубы из нержавеющей стали для различных температурных режимов2? Во многих отраслях промышленности требуются надежные трубопроводные решения для различных условий - от глубоких криогенных до сильных тепловых. Трубы из нержавеющей стали предлагают универсальные решения, проверенные в многочисленных сложных условиях по всему миру.

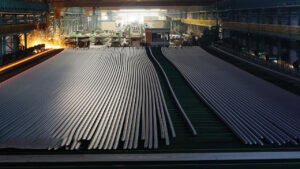

Промышленность использует трубы из нержавеющей стали при температурах от -200°C в криогенной промышленности (СПГ, промышленные газы) до 800°C в нефтехимии (печи, реформеры), энергетике (котлы, пароперегреватели) и специализированном производстве, используя их коррозионную стойкость и механическую целостность в этих экстремальных условиях.

Универсальность труб из нержавеющей стали в диапазоне температур от -200°C до 800°C поистине поразительна, и мы в MFY на собственном опыте убедились, как различные отрасли используют эти свойства. Речь идет не только об одной отрасли, а о широком спектре применений, каждое из которых имеет свои уникальные задачи и требования. Например, наши клиенты из сектора СПГ в Юго-Восточной Азии используют аустенитные марки нержавеющей стали, такие как 304L и 316L, благодаря их криогенным свойствам, необходимым для безопасной работы со сжиженным природным газом при температуре -162°C. С другой стороны, мы поставляем высокохромистые и высоконикелевые марки, такие как 310S, на нефтехимические заводы в Индии и на Ближнем Востоке для высокотемпературных реформеров и установок крекинга, работающих при температуре 800°C и выше. Общей чертой является необходимость обеспечения надежности и устойчивости к экстремальным условиям, будь то предотвращение хрупкого разрушения при отрицательных температурах или борьба с окислением и ползучестью при повышенных температурах. Помимо этого, пищевая промышленность и производство напитков используют нержавеющую сталь благодаря ее гигиеническим свойствам и способности выдерживать температурные циклы в процессе стерилизации. Аналогичным образом, фармацевтический сектор требует применения нержавеющей стали высокой чистоты для процессов, часто связанных с изменением температурных условий. Каждая область применения подчеркивает адаптивность нержавеющей стали, что является свидетельством ее тщательно продуманного состава и микроструктуры.

Трубы из нержавеющей стали широко применяются в температурном диапазоне от -200°C до 800°C, что обусловлено уникальным сочетанием механической прочности, коррозионной стойкости и термической стабильности этого материала. Наш опыт поставок на различные мировые рынки, от Индии и Юго-Восточной Азии до Ближнего Востока, позволил компании MFY получить панорамное представление об этих областях применения. Производственные компании, инженерные подрядчики и интеграторы оборудования - все они обращаются к нержавеющей стали для критически важных операций, где перепады температур являются нормой. Выбор конкретных марок, таких как наши популярные рулоны, листы и трубы серии 300, всегда зависит от точной термической и химической среды. Давайте рассмотрим несколько конкретных промышленных применений, которые демонстрируют эту универсальность.

Криогенные приложения: Работа с экстремальным холодом (от -200°C до 0°C)

В условиях экстремального холода аустенитные нержавеющие стали, такие как 304, 304L, 316 и 316L, незаменимы. Их гранецентрированная кубическая (FCC) кристаллическая структура остается стабильной и пластичной даже при температурах, приближающихся к абсолютному нулю, предотвращая хрупкое разрушение, от которого страдают многие другие материалы. Ярким примером является индустрия сжиженного природного газа (СПГ). СПГ хранится и транспортируется при температуре около -162°C. Трубы из нержавеющей стали широко используются на заводах по сжижению газа, в резервуарах для хранения, регазификационных терминалах и СПГ-транспортерах. Я вспоминаю проект с инженерным подрядчиком, строящим терминал для импорта СПГ в Юго-Восточной Азии; MFY поставила значительное количество труб 304L, выбранных за их отличную криогенную прочность и свариваемость. Низкое содержание углерода в 304L минимизирует выпадение карбидов во время сварки, сохраняя коррозионную стойкость и прочность в зоне термического влияния.

Помимо СПГ, трубы из нержавеющей стали необходимы для транспортировки других промышленных сжиженных газов, таких как азот (-196°C), кислород (-183°C) и аргон (-186°C). Эти газы используются в огромном количестве сфер, от консервирования продуктов питания и медицинских целей до специализированных производственных процессов, таких как изготовление полупроводников. В научно-исследовательских учреждениях и аэрокосмической отрасли также часто используются трубопроводы из нержавеющей стали для передачи криогенных жидкостей. Например, в криоохладителях и системах сверхпроводящих магнитов часто используется нержавеющая сталь благодаря ее низкой теплопроводности (снижающей утечку тепла) в дополнение к механическим свойствам при низких температурах. Надежность труб из нержавеющей стали MFY в таких сложных криогенных условиях является свидетельством нашего строгого контроля качества от закупки сырья до поставки готовой продукции.

Критерии выбора для криогенных применений часто включают не только вязкость (измеряемую ударными испытаниями по Шарпи при определенных низких температурах), но и усталостную прочность, особенно если речь идет о термоциклировании. Стабильность размеров - еще один фактор; хотя нержавеющая сталь и сжимается при низких температурах, ее поведение предсказуемо. Например, труба из нержавеющей стали 304 сокращается примерно на 0,3% при охлаждении от комнатной температуры до -196°C. Это необходимо учитывать при проектировании системы, чтобы избежать излишних нагрузок. Технические специалисты MFY часто работают с клиентами, чтобы обеспечить их необходимыми данными для проектных расчетов.

Высокотемпературные услуги: Выдержите жару (примерно от 400 до 800 °C)

При повышении температуры на первый план выходят различные свойства нержавеющей стали. Устойчивость к окислению, прочность при ползучести и устойчивость к микроструктурной деградации приобретают первостепенное значение. Аустенитные нержавеющие стали, особенно с повышенным содержанием хрома и никеля (например, 310S, 309S) и стабилизированные марки (321, 347), превосходно работают в таких условиях. В нефтехимической промышленности трубы из нержавеющей стали широко используются в реформерах, печах крекинга и теплообменниках, где температура технологических жидкостей может достигать 800°C и выше. Например, паровые метановые реформеры работают при очень высоких температурах и давлениях; для радиантных змеевиков и выпускных трубопроводов используются сплавы 304H, 316H или даже более специализированные сплавы. Марки 'H' имеют более высокое содержание углерода (0,04-0,10%), что придает им большую высокотемпературную прочность и сопротивление ползучести.

Еще одним крупным потребителем является энергетика. Трубы котлов, перегревателей и регенераторов на тепловых электростанциях работают в экстремальных условиях температуры и давления. В то время как углеродистые и низколегированные стали используются для более холодных участков, аустенитные нержавеющие стали необходимы для самых горячих частей, чтобы противостоять окислению пара и сохранять прочность. Например, для труб пароперегревателей, работающих с паром температурой выше 600°C, часто используются такие марки, как TP304H, TP316H, TP321H или TP347H. MFY поставляет такие марки производственным компаниям, изготавливающим компоненты котлов. Выбор зависит от конкретной температуры, давления и коррозионной среды. Например, в средах с серосодержащими дымовыми газами предпочтительнее использовать более высокие сорта хрома для повышения устойчивости к сульфидированию.

В промышленных печах, обжиговых печах и оборудовании для термообработки также широко используются трубы из жаропрочной нержавеющей стали для таких компонентов, как излучающие трубы, муфели и конвейерные системы. Здесь такие марки, как 310S (обычно работоспособная до 1100-1150°C для периодической эксплуатации и ниже для непрерывной, но в пределах нашего верхнего предела обсуждения 800°C для многих непрерывных применений), широко распространены благодаря их превосходной стойкости к окислению, обусловленной высоким содержанием хрома (24-26%) и никеля (19-22%). Мы видели, что эти марки исключительно хорошо работают в приложениях с частыми термоциклированиями, где устойчивость к образованию накипи и сохранение целостности структуры имеют решающее значение. Ключевым моментом является соответствие возможностей марки, таких как максимально допустимое напряжение при температуре (полученное на основе данных о ползучести), эксплуатационным требованиям.

Применение при умеренных и переменных температурах (от 0°C до 400°C и циклическая работа)

Хотя диапазон от 0°C до 400°C и не является "экстремальным", как криогенная техника или высокотемпературные печи, в нем, особенно в условиях термоциклирования, существует свой набор проблем, в которых нержавеющая сталь преуспевает. Например, в пищевой промышленности и производстве напитков широко используется нержавеющая сталь (обычно 304/304L и 316/316L) благодаря ее гигиеническим свойствам, коррозионной стойкости к пищевым продуктам и способности выдерживать процессы очистки на месте (CIP) и стерилизации на месте (SIP). Эти процессы часто связаны с быстрым изменением температуры, например, от температуры окружающей среды до температуры пара (например, 121°C или выше) и обратно. Устойчивость нержавеющей стали к термической усталости и способность сохранять чистую поверхность делают ее идеальным материалом.

Фармацевтическое производство предъявляет аналогичные требования, но еще большее внимание уделяется чистоте и очищаемости. Трубы из нержавеющей стали используются для транспортировки очищенной воды, воды для инъекций (WFI) и различных технологических жидкостей. Эти системы часто подвергаются регулярным циклам паровой стерилизации. В химической промышленности также используется большое количество трубопроводов из нержавеющей стали в этом диапазоне температур для реакторов, теплообменников и общих трубопроводов, работающих с широким спектром агрессивных химических веществ. Здесь конкретная марка выбирается в зависимости от коррозионной стойкости к конкретной среде, при этом 316L является распространенным выбором благодаря повышенной стойкости к хлоридам и кислотам благодаря содержанию молибдена.

В автомобильных выхлопных системах, хотя ближе к двигателю температура деталей может превышать 800°C, есть компоненты, работающие в этом умеренном диапазоне и циклически повторяющиеся. Ферритные нержавеющие стали (например, 409 или 439) часто используются благодаря своей экономичности и хорошей устойчивости к конденсату выхлопных газов, но аустенитные марки можно найти в системах с более высокой производительностью. Даже в строительстве трубы из нержавеющей стали используются для систем горячего водоснабжения, солнечных батарей и специализированных архитектурных элементов, где требуется долговечность и коррозионная стойкость при изменяющихся условиях окружающей среды. Способность компании MFY поставлять широкий спектр продукции из нержавеющей стали, от рулонов и листов для изготовления резервуаров до труб для транспортировки жидкостей, поддерживает эти разнообразные промышленные потребности во всем температурном спектре.

В следующей таблице приведены некоторые распространенные области промышленного применения труб из нержавеющей стали в диапазоне от -200°C до 800°C и типичные марки используемых материалов:

| Диапазон температур (°C) | Промышленность | Общие приложения | Типичные марки нержавеющей стали MFY Supplies |

|---|---|---|---|

| от -200 до -100 | СПГ, промышленные газы, криогенная техника | Сжижение, хранение, транспортировка | 304, 304L, 316, 316L |

| от -100 до 0 | Холодильная техника, пищевая промышленность | Системы охлаждения, транспортировка охлажденной жидкости | 304, 304L, 316, 316L |

| от 0 до 200 | Продукты питания и напитки, фармацевтика | Технологические трубопроводы, системы CIP/SIP, водопроводные системы | 304, 304L, 316, 316L |

| 200 - 500 | Химическая обработка, энергетика | Теплообменники, низкотемпературные паропроводы, технологические трубопроводы | 304/H, 316/H, 321/H, 347/H |

| 500 - 800 | Нефтехимия, энергетика, печи | Трубы реформера, перегреватели, компоненты печей | 304H, 316H, 321H, 347H, 309S, 310S |

Такое широкое использование подчеркивает, почему MFY сохраняет приверженность полностью интегрированной цепочке поставок, обеспечивая поставку высококачественных труб из нержавеющей стали, отвечающих строгим требованиям этих разнообразных отраслей.

304L противостоит хрупкому разрушению при криогенном воздействииПравда

Низкое содержание углерода в 304L сохраняет пластичность при температуре ниже -160°C, предотвращая катастрофические разрушения в системах СПГ.

Углеродистая сталь превосходит по качеству при 800°CЛожь

Специализированные нержавеющие марки, такие как 310S, сохраняют прочность и устойчивость к окислению там, где углеродистая сталь быстро разрушается.

Какие проблемы возникают, когда трубы из нержавеющей стали подвергаются воздействию температур, превышающих их стандартный номинал?

Эксплуатация оборудования вне предусмотренных температурных пределов - это рецепт катастрофы, не так ли? Когда трубы из нержавеющей стали выходят за пределы заданных температур, свойства их материала могут значительно ухудшиться. Это приводит к неожиданным отказам, рискам для безопасности и дорогостоящим остановкам производства.

Эксплуатация труб из нержавеющей стали, выходящая за пределы их стандартных характеристик, приводит к таким проблемам, как снижение прочности на разрыв, деформация ползучести и разрыв при высоких температурах, охрупчивание (например, сигма-фаза, сенсибилизация, охрупчивание при температуре 475°C) и потеря вязкости при неправильных температурных воздействиях.

Любой материал, выходящий за свои пределы, чреват неприятностями, и нержавеющая сталь, несмотря на свою прочность, не является исключением. В компании MFY мы часто консультируем наших клиентов, особенно тех, кто занимается производством и инжинирингом, по поводу критической важности соблюдения указанных температурных режимов. Я сталкивался с ситуациями, когда, возможно, из-за изменения технологического процесса или недосмотра, трубы подвергались воздействию температуры, превышающей их расчетную, что приводило к ускоренной деградации. Например, при использовании стандартной марки 304L в условиях, когда температура неожиданно перешла в диапазон сенсибилизации. 450-850°C3 длительное время приводило к проблемам межкристаллитной коррозии, которые изначально не предполагались. Аналогичным образом, при экстремально высоких температурах, выходящих далеко за пределы обычных расчетных значений для обычных марок, могут возникнуть такие проблемы, как чрезмерное образование окалины, значительная потеря механической прочности (ползучесть) или даже локальное плавление, если используется неподходящая марка. И наоборот, использование марки, не подходящей для криогенной эксплуатации, может привести к хрупкому разрушению. Эти проблемы не только академические, они имеют реальные последствия для безопасности, долговечности оборудования и непрерывности работы. Понимание этих потенциальных "подводных камней" - первый шаг к их предотвращению, позволяющий выбрать марки, специально разработанные для таких сложных условий, например, специализированные высокотемпературные или криогенные марки, которые может предоставить компания MFY.

Хотя нержавеющая сталь обладает замечательными эксплуатационными характеристиками в широком температурном диапазоне, важно понимать, что каждая марка имеет свои эксплуатационные пределы. Превышение этих пределов, будь то высокая или низкая температура эксплуатации, может привести к возникновению множества проблем, которые поставят под угрозу целостность и безопасность трубопроводной системы. Мой опыт работы в компании MFY с клиентами из различных отраслей, от производства до тяжелого машиностроения, показал, что глубокое понимание этих потенциальных режимов отказа жизненно важно для надежного проектирования и эксплуатации системы. Игнорирование этих ограничений может привести к преждевременным отказам, дорогостоящим простоям и значительным угрозам безопасности. Давайте рассмотрим некоторые специфические проблемы, которые возникают, когда трубы из нержавеющей стали выходят за пределы своей зоны комфорта.

Механизмы высокотемпературной деградации

Когда трубы из нержавеющей стали подвергаются воздействию температур, превышающих рекомендуемые пределы, в действие вступают несколько механизмов деградации, значительно сокращающих срок их службы. Одной из основных проблем является ускоренное окисление и образование накипи. Хотя слой оксида хрома обеспечивает защиту, его эффективность снижается при очень высоких температурах или если температура превышает расчетный предел для конкретного сортамента. Чрезмерное образование накипи может привести к потере толщины материала, что снижает несущую способность трубы. Например, нержавеющая сталь марки 304 может быть рассчитана на непрерывную эксплуатацию при температуре до 870°C4 для устойчивости к окислению, его механическая прочность при этой температуре значительно снижается. Доведение до температуры, скажем, 950°C, пусть даже на короткое время, может привести к быстрому окислению и потере структурной целостности.

Другой важнейшей проблемой является деформация ползучести и разрыв. Ползучесть - это тенденция твердого материала к медленному перемещению или постоянной деформации под воздействием постоянных механических напряжений, особенно при повышенных температурах (обычно выше 0,4-0,5 температуры плавления в Кельвинах). Если трубы эксплуатируются при температурах, при которых ползучесть становится значительной для данного сортамента, они могут постепенно деформироваться, вздуться и в конечном итоге разорваться, даже если напряжение ниже кратковременного предела текучести. Например, труба 304H, предназначенная для эксплуатации при 650°C, будет иметь определенное допустимое напряжение, основанное на ее пределе прочности при разрыве при ползучести в течение 100 000 часов. Эксплуатация трубы при 750°C при том же напряжении резко сократит ее срок службы. MFY поставляет марки "H" (например, 304H, 316H), которые имеют более высокое содержание углерода и отжигаются в растворе при более высоких температурах для получения более крупного зерна, что улучшает сопротивление ползучести. Однако даже они имеют свои ограничения.

Сенсибилизация, приводящая к межкристаллитной коррозии представляет собой серьезную проблему для аустенитных нержавеющих сталей, если они выдерживаются или медленно охлаждаются в диапазоне примерно от 450°C до 850°C. В этом диапазоне карбиды хрома осаждаются на границах зерен, истощая хром в прилегающих областях и делая эти области восприимчивыми к коррозии. Хотя стабилизированные марки (например, 321, содержащая титан, или 347, содержащая ниобий) или низкоуглеродистые марки "L" (например, 304L, 316L) предназначены для смягчения этой проблемы, эксплуатация даже этих марок за пределами предусмотренного температурного диапазона или в течение слишком долгого времени в диапазоне сенсибилизации все равно может представлять опасность, особенно если последующее воздействие коррозионной среды происходит при более низких температурах. Я помню клиента, который использовал стандарт 304 для компонента, который испытал неожиданные температурные скачки в этом диапазоне, а затем подвергся воздействию слабоагрессивной атмосферы во время остановки, что привело к растрескиванию.

Низкотемпературное охрупчивание и проблемы

Аустенитные нержавеющие стали (например, 304, 316) известны своей превосходной прочностью при криогенных температурах, однако не все нержавеющие стали работают так же хорошо, и даже аустенитные марки имеют свои особенности. Если ферритные, мартенситные или дуплексные нержавеющие стали (содержащие феррит) используются ниже температуры перехода вязкости в хрупкость (DBTT), они могут стать чрезвычайно хрупкими и катастрофически разрушиться при ударе или нагрузке. Аустенитные стали, как правило, очень прочные, однако такие факторы, как высокое содержание интерстициальных элементов (углерода, азота, если они не контролируются), сильная холодная обработка или наличие дельта-феррита (например, в сварных швах), могут несколько снизить их низкотемпературную прочность, хотя обычно они остаются пригодными для эксплуатации при температуре до -196°C или ниже. Ключевым моментом является обеспечение правильно выбранная марка и ее состояние (например, термообработка, качество сварки) соответствуют криогенной эксплуатации.

Другим явлением, хотя и менее распространенным для типичных аустенитных марок, используемых в криогенной технике, является мартенситное превращение в некоторых менее стабильных аустенитных нержавеющих сталях (например, 301 или 304 при сильной деформации) при низких температурах. Это превращение из аустенита (FCC) в мартенсит (BCT) может повысить прочность, но значительно снижает пластичность и вязкость, что потенциально может привести к охрупчиванию. Именно поэтому такие марки, как 304L и 316L, с более высоким содержанием никеля и более стабильные, предпочтительны для глубокого криогенного применения.

Кроме того, тепловые напряжения из-за дифференциального сжатия может стать проблемой, если соединяются разнородные материалы или если сложная геометрия приводит к высокой концентрации напряжений при охлаждении до криогенных температур. Хотя это скорее свойство конструкции системы, чем ухудшение свойств материала сам по себеНо это критическая задача при работе в нижнем конце температурного спектра. MFY всегда уделяет особое внимание тщательному выбору материалов, используя интегрированную цепочку поставок для обеспечения постоянных свойств материала, соответствующих криогенным спецификациям. Например, обеспечение низкого уровня примесей (таких как сера и фосфор) имеет решающее значение для поддержания превосходной криогенной прочности труб 304L, поставляемых нашим клиентам в секторе промышленного газа.

Микроструктурные нестабильности и другие проблемы, вызванные температурой

Длительное воздействие определенного диапазона температур, даже если оно ниже абсолютного максимального предела окисления, может вызвать нежелательные микроструктурные изменения в некоторых марках нержавеющей стали. Сигма-фазовое охрупчивание является проблемой для многих аустенитных и дуплексных нержавеющих сталей при длительном воздействии температур в диапазоне от 550 до 850°C. Сигма-фаза - это твердое, хрупкое интерметаллическое соединение, которое может сильно снизить пластичность и вязкость при комнатной температуре, а также коррозионную стойкость. Например, компонент из нержавеющей стали 316, работающий в течение тысяч часов при температуре 700°C, может стать хрупким при температуре окружающей среды, что сделает его уязвимым к разрушению во время остановок или запусков. Это очень важно для оборудования электростанций или нефтехимических производств, которые длительное время работают при таких температурах.

Другой вопрос Охрупчивание при температуре 475°C (или 885°F), которая в первую очередь поражает ферритные нержавеющие стали и ферритную фазу в дуплексных нержавеющих сталях при выдержке или медленном охлаждении в диапазоне температур от 350°C до 550°C. Это приводит к увеличению твердости и резкой потере вязкости при комнатной температуре. Хотя аустенитные марки, как правило, не подвержены этому явлению, это является ключевым моментом при случайном использовании высокохромистых ферритных марок или при перемещении дуплексных нержавеющих сталей в это температурное окно за пределы их конструкции.

Помимо этих специфических фазовых превращений, существуют и общие термическая усталость может возникнуть, если трубы подвергаются частым и значительным температурным циклам. Многократное расширение и сжатие может привести к возникновению и распространению трещин, особенно в местах концентрации напряжений, таких как сварные швы или геометрические разрывы. Величина температурных колебаний, скорость изменения и количество циклов - все это играет определенную роль. Хотя нержавеющие стали имеют хорошее сопротивление термической усталости по сравнению с некоторыми материалами, оно не бесконечно, и превышение расчетных пределов циклов или температурных диапазонов может ускорить этот тип разрушения. Это часто беспокоит клиентов с периодическими процессами или системами, которые подвергаются частым запускам и остановкам.

В таблице ниже приведены основные проблемы, возникающие при работе за пределами типичных номиналов:

| Тип вызова | Конкретный вопрос | Диапазон температур, вызывающих опасения | Основные типы нержавеющей стали | Последствия |

|---|---|---|---|---|

| Деградация при высоких температурах | Ускоренное окисление/накипь | > Максимальная рабочая температура | Все (в зависимости от класса) | Потеря материала, снижение прочности |

| Деформация и разрыв при ползучести | > ~0.4-0.5 Tрасплав (K) | Все (особенно под нагрузкой при высокой температуре) | Деформация, разрушение под давлением | |

| Сенсибилизация | ~450-850°C | Аустенитные (нестабилизированные, не-L сорта) | Межкристаллитная коррозия, снижение вязкости | |

| Низкотемпературное охрупчивание | Хрупкое разрушение | < DBTT | Ферритные, мартенситные, некоторые дуплексные | Катастрофический отказ |

| Пониженная вязкость (даже в аустенитных материалах) | Криогенные температуры | Аустенитная (при высоком содержании примесей/холодной обработке) | Пониженная ударопрочность | |

| Вопросы микроструктуры | Фазовое охрупчивание сигма | ~550-850°C (длительное воздействие) | Аустенитные (особенно с высоким содержанием Cr, Mo), дуплексные | Значительная потеря пластичности/прочности при комнатной температуре |

| 475°C (885°F) Охрупчивание | ~350-550°C | Ферритные, дуплексные | Потеря вязкости, повышение твердости | |

| Общие сведения | Термическая усталость | Значительные, повторяющиеся циклы темперирования | Все | Зарождение и распространение трещин |

Понимая эти потенциальные подводные камни, компания MFY подчеркивает важность совместного выбора материала с нашими клиентами, гарантируя, что выбранная марка нержавеющей стали идеально соответствует предполагаемым условиям эксплуатации, включая любые потенциальные (но предусмотренные проектом) отклонения.

304H улучшает сопротивление ползучестиПравда

304H имеет более высокое содержание углерода и отжигается в растворе при более высоких температурах для повышения сопротивления ползучести при повышенных температурах.

Все нержавеющие стали хорошо работают при криогенных температурахЛожь

Только аустенитные нержавеющие стали сохраняют хорошую вязкость при криогенных температурах; ферритные и мартенситные стали становятся хрупкими.

Какие стратегии можно применить для улучшения характеристик труб из нержавеющей стали при экстремальных температурах?

Вы ищете способы защитить свои трубы из нержавеющей стали от воздействия экстремальных температур? Простого выбора стандартной марки не всегда достаточно. Необходимы активные стратегии для повышения долговечности и предотвращения преждевременного разрушения в сложных температурных условиях.

Для улучшения характеристик выбирайте соответствующие марки (например, высоконикелевые/хромовые для термической обработки, стабилизированные или низкоуглеродистые для сопротивления сенсибилизации, специальные аустенитные марки для криогенной обработки), применяйте правильную термическую обработку, учитывайте конструктивные особенности (например, припуски на расширение) и рассматривайте возможность обработки поверхности.

Для обеспечения оптимальной работы труб из нержавеющей стали на границах температурного спектра, от глубоких криогенных условий до обжигающей жары, требуется не просто выбрать марку с полки. Это требует целостного подхода. Работая в компании MFY и направляя глобальных клиентов в процессе выбора, я убедился, что успех часто зависит от сочетания тщательного выбора материала, продуманного дизайна и соответствующей производственной или послефабричной обработки. Например, для клиента из Индии, работающего с высокотемпературными выхлопными газами, мы не просто предложили жаропрочную марку; мы также обсудили проектные поправки на тепловое расширение и важность сварочных процедур, сохраняющих целостность материала. Аналогичным образом, для криогенных применений в Юго-Восточной Азии необходимо обеспечить чистоту и особый контроль состава материала. Трубы 304L или 316L5 имеет первостепенное значение. Эти стратегии направлены не только на предотвращение отказов, но и на максимальное увеличение срока службы и надежности всей системы. Речь идет об обеспечении устойчивости к внешним воздействиям с самого начала, использовании сильных сторон нержавеющей стали и снижении ее потенциальной уязвимости при экстремальных температурах.

Оптимизация характеристик труб из нержавеющей стали в условиях экстремальных температур - будь то ледяная хватка -200°C или сильный жар, приближающийся к 800°C, - это многогранная задача, выходящая за рамки простого определения характеристик материала. Она включает в себя стратегическое сочетание материаловедения, инженерного проектирования и эксплуатационной тщательности. Компания MFY, обладая интегрированной цепочкой поставок и глубоким опытом производства и применения нержавеющей стали, активно сотрудничает с нашими клиентами, от производственных компаний до инженерных подрядчиков, в реализации этих стратегий. Целью всегда является достижение максимальной долговечности, безопасности и экономической эффективности. Давайте рассмотрим некоторые из ключевых стратегий, которые могут значительно повысить производительность труб из нержавеющей стали в таких сложных условиях.

Расширенный выбор материалов и легирование

Краеугольным камнем высокой производительности при экстремальных температурах является правильный выбор марки нержавеющей стали. Для многих применений это означает выход за рамки стандартных марок. Для высокотемпературное обслуживание (приближающихся к 800°C и выше), следует выбирать марки с более высоким содержанием хрома и никеля, такие как 309S, 310S или более специализированные сплавы6 если условия эксплуатации особенно суровы. Эти элементы повышают устойчивость к окислению (хром) и высокотемпературную прочность/трещиностойкость (никель, а также такие элементы, как молибден, азот и контролируемый углерод). Например, 310S, содержащий примерно 25% Cr и 20% Ni, обеспечивает превосходную стойкость к окислению и хорошую прочность при температурах до 1100°C в условиях периодической эксплуатации. Использование марок "H" (например, 304H, 316H, 321H, 347H) с контролируемым более высоким содержанием углерода (0,04-0,10%) и отжиг раствора при более высоких температурах обеспечивает повышенную прочность при ползучести для применения при температурах выше 500-550°C. Один из наших клиентов, производитель промышленных печей, заметил значительное увеличение срока службы компонентов, перейдя со стандартного 304 на 310S для элементов, постоянно работающих при температуре около 800°C, по рекомендации MFY.

Для криогенное применение (до -200°C и ниже), аустенитные нержавеющие стали, такие как 304, 304L, 316 и 316L, являются стандартными из-за их превосходной прочности. Здесь стратегии включают в себя обеспечение низкого содержания углерода (марки L) для предотвращения сенсибилизации, если сварка сопровождается снятием напряжения в критическом диапазоне (хотя для криодеталей это редкость), и контроль примесей, таких как сера и фосфор, которые могут ухудшить вязкость. Легирование азотом также может быть полезным в аустенитных сталях для повышения прочности при комнатных и криогенных температурах без существенного снижения вязкости. MFY гарантирует, что трубы из нержавеющей стали, предназначенные для криогенной эксплуатации, отвечают строгим требованиям к составу и механическим свойствам, включая ударные испытания по Шарпи при заданной низкой температуре (например, -196°C для работы с жидким азотом).

Предотвращение сенсибилизации при высокотемпературном воздействии (450-850°C) является критически важным. Основными стратегиями являются использование низкоуглеродистых марок "L" (например, 304L, 316L), где пониженное содержание углерода ограничивает образование карбидов хрома, или использование стабилизированных марок, таких как 321 (стабилизированная титаном) или 347 (стабилизированная ниобием/танталом). Эти стабилизирующие элементы преимущественно образуют карбиды, оставляя хром в растворе для поддержания коррозионной стойкости. Это очень важно для сварных деталей, которые работают в этом температурном диапазоне или проходят через него.

Оптимизированный дизайн и инженерные практики

Выбор материала сам по себе не является панацеей. Не менее важную роль играет проектирование системы. Для высокотемпературные примененияПоэтому учет теплового расширения имеет решающее значение. Аустенитные нержавеющие стали имеют относительно высокий коэффициент теплового расширения (около 17-18 мкм/м°C). Длинная труба, нагретая до 800°C, может значительно расшириться. В конструкциях должны быть предусмотрены компенсаторы, петли или сильфоны для предотвращения чрезмерных тепловых напряжений, которые могут привести к излому, деформации или усталостному разрушению. Кроме того, опорные системы должны обеспечивать возможность такого перемещения и при этом адекватно выдерживать вес трубы, на который также влияет снижение предела текучести при высоких температурах. Мы всегда советуем нашим клиентам, работающим с инженерными подрядчиками, проводить тщательный анализ напряжений с учетом тепловых нагрузок.

На сайте криогенные системыИзоляция является ключевым фактором не только для обеспечения эффективности процесса (предотвращения проникновения тепла), но и для предотвращения нежелательных побочных эффектов, таких как конденсация атмосферной влаги и образование льда на неизолированных деталях, которые могут вызвать коррозию или механические повреждения. Конструкция также должна предотвращать концентрацию напряжений, поскольку при наличии дефектов они могут стать точками начала хрупкого разрушения даже в прочных материалах. Плавные переходы и большие радиусы являются хорошей практикой.

Для применения при любых экстремальных температурах, сварочные работы имеют решающее значение. Сварка может изменить микроструктуру и свойства основного металла в зоне термического влияния (HAZ). Использование соответствующих присадочных металлов (часто перелегированных для высокотемпературной сварки или соответствующих для криосварки), контроль подачи тепла и применение надлежащей предварительной или послесварочной термической обработки (PWHT), если это требуется для конкретной марки и области применения, имеют большое значение. Например, PWHT может использоваться для снятия остаточных напряжений или повторного растворения карбидов, образовавшихся при сварке некоторых марок, хотя для многих аустенитных сталей, используемых в экстремальных условиях, PWHT может не понадобиться или даже навредить при неправильном выполнении (например, вызвать сенсибилизацию или сигма-фазу). MFY предоставляет подробные данные о материалах, чтобы помочь клиентам разработать оптимальные протоколы сварки для наших труб из нержавеющей стали.

Обработка поверхности и защитные покрытия

Хотя свойства, присущие нержавеющей стали, обеспечивают значительную защиту, в некоторых исключительно агрессивных средах или на самом пределе возможностей марки обработка поверхности или покрытие могут обеспечить дополнительный прирост производительности. Для Стойкость к высокотемпературному окислению/коррозии, специализированный покрытия, такие как алюминирование или хромирование7 могут образовывать интерметаллические слои, обеспечивающие усиленную защиту, превышающую возможности основной нержавеющей стали, что иногда позволяет использовать менее дорогую марку или продлить срок службы более высоколегированной. Керамические покрытия также могут выступать в качестве тепловых барьеров, снижая фактическую температуру металла основы и защищая от эрозионного износа при высоких температурах. Такие покрытия чаще всего применяются в узкоспециализированных областях, например в газовых турбинах или усовершенствованных компонентах печей.

Для предотвращение определенных видов коррозии Для устранения проблем, которые могут быть усугублены температурой, можно применять различные виды обработки поверхности. Электрополировка, например, создает более гладкую, пассивную поверхность, которая может повысить устойчивость к прилипанию продуктов и некоторым видам коррозии в пищевой, фармацевтической промышленности или в производстве высокочистых продуктов, где также могут наблюдаться температурные циклы. Пассивация, которая усиливает естественный слой оксида хрома, является стандартной практикой после изготовления или сварки для обеспечения оптимальной коррозионной стойкости.

Важно отметить, что применимость и эффективность покрытий и обработки поверхности в значительной степени зависят от конкретных условий эксплуатации (температура, атмосфера, цикличность) и марки нержавеющей стали. Не все покрытия стабильны и адгезивны при 800°C, а некоторые могут вызывать такие проблемы, как скалывание из-за дифференциального теплового расширения. Поэтому такие покрытия часто рассматриваются для нишевых применений, где одного только основного материала, даже усовершенствованного сплава, может быть недостаточно, или когда анализ затрат и выгод благоприятствует решению с покрытием. MFY обычно фокусируется на предоставлении оптимального базового материала, но мы можем проконсультировать по вопросам совместимости с последующими видами обработки, которые могут быть рассмотрены нашими клиентами.

Ниже приведена таблица, обобщающая стратегии повышения производительности:

| Категория стратегии | Конкретные действия | Целевой температурный режим | Выгода | Примеры оценок/рассуждений |

|---|---|---|---|---|

| Выбор материала | Выбирайте марки с высоким содержанием Cr и Ni, марки 'H'. | Высокая температура | Улучшенная стойкость к окислению и ползучести, прочность при высоких температурах | 310S, 309S, 304H, 316H, 321H, 347H |

| Выбор стабильных аустенитных марок, контроль примесей, марки 'L' | Криогенные | Отличная прочность, предотвращает хрупкое разрушение, сохраняет пластичность | 304L, 316L (с низким содержанием S, P; N-легирование) | |

| Используйте "L"-образные или стабилизированные уровни | Высокая температура (сенсибилизация) | Предотвращает межкристаллитную коррозию | 304L, 316L, 321, 347 | |

| Дизайн и проектирование | Включить деформационные швы/петли, провести анализ напряжений | Высокая температура | Устойчивость к тепловому расширению, предотвращение перенапряжения | Проектирование систем, анализ FEA |

| Обеспечьте надлежащую изоляцию, избегайте концентраторов напряжения | Криогенные | Эффективность процесса, предотвращение обледенения, минимизация риска разрушения | Изоляционный дизайн, гладкие геометрические формы | |

| Разрабатывать квалифицированные процедуры сварки, использовать соответствующие присадочные металлы, контролировать тепловой поток | Все экстремальные ситуации | Поддерживает целостность материала в зоне HAZ, обеспечивает прочные соединения | AWS D1.6, ASME IX, специальные процедуры | |

| Модификация поверхности | Алюминизация, хромирование, керамические покрытия | Высокая температура | Повышенная стойкость к окислению/коррозии, термический барьер | Специализированные приложения |

| Электрополировка, пассивация | Разнообразные (в частности, велосипедные) | Улучшенная пассивность поверхности, очищаемость, коррозионная стойкость | Продукты питания, фармацевтика, высокая чистота |

При продуманном применении этих стратегий пользователи могут значительно продлить срок службы и повысить надежность трубопроводных систем из нержавеющей стали, работающих в сложных температурных условиях.

310S противостоит окислению при 1100°CПравда

Марка 310S с 25% Cr/20% Ni обеспечивает превосходную стойкость к окислению до 1100°C в условиях периодической эксплуатации.

Стандарт 304 идеально подходит для криогенной техникиЛожь

Хотя можно использовать стандартный 304, для криогенных применений предпочтительнее 304L с контролируемым содержанием примесей для обеспечения прочности.

Какие технологические достижения позволяют повысить долговечность труб из нержавеющей стали в различных температурных условиях?

Ваши трубы из нержавеющей стали не выдерживают колебаний или экстремальных температурных нагрузок? Стандартные решения могут оказаться недостаточными, поскольку промышленные процессы становятся все более требовательными. Хорошая новость заключается в том, что постоянный технологический прогресс постоянно расширяет границы производительности нержавеющей стали.

Технологический прогресс включает разработку новых сплавов (например, супераустенитов, дуплексных сталей с повышенной термостойкостью), совершенствование производственных процессов (например, точное литье, передовые технологии сварки), инновационные технологии обработки поверхности/покрытия и сложные методы неразрушающего контроля (NDT) для мониторинга в процессе эксплуатации.

Поиск материалов, способных надежно выдерживать все более жесткие температурные условия, - это постоянный путь в металлургии и материаловедении. В компании MFY мы прекрасно понимаем, что наши клиенты, от интеграторов оборудования до крупных производственных предприятий, всегда стремятся получить преимущество в производительности и долговечности. Хотя традиционные сорта нержавеющей стали обеспечивают фантастическую базу, границы постоянно расширяются. Я видел, как внедрение новых сплавов, например, позволило решить проблемы, которые раньше считались неразрешимыми при использовании старых материалов. Подумайте о процессах, связанных с высокоагрессивными средами при повышенных температурах, или о системах, требующих исключительной усталостной прочности при сильном термоциклировании. Эти достижения не просто постепенны, они часто представляют собой шаг за шагом в развитии возможностей, позволяя создавать новые промышленные процессы или делая существующие более эффективными и безопасными. Эта эволюция охватывает все - от самого состава стали до способов ее производства, обработки и контроля в процессе эксплуатации, - и все это направлено на повышение долговечности в различных температурных условиях.

Неустанное стремление к повышению эффективности, безопасности и эксплуатационных возможностей в отраслях, работающих в экстремальных или разнообразных температурных условиях, стало толчком к значительному технологическому прогрессу в области труб из нержавеющей стали. Эти инновации направлены на повышение прочности, увеличение срока службы и расширение сферы применения нержавеющей стали. Такая компания, как MFY, глубоко укоренившаяся в инновациях в области нержавеющей стали, начиная с НИОКР и заканчивая цифровой интеграцией, внимательно отслеживает и часто учитывает эти достижения, чтобы предоставить нашим клиентам превосходные продукты и решения. Прогресс очевиден в нескольких ключевых областях: разработка сплавов, производственные процессы, обработка поверхности, а также мониторинг и оценка срока службы в процессе эксплуатации.

Инновации в разработке сплавов и контроле состава

Одной из наиболее значимых областей развития является разработка новых и усовершенствованных сплавов нержавеющей стали. Супер-аустенитные нержавеющие сталинапример, содержат еще более высокие уровни хрома, никеля, молибдена и часто азота по сравнению со стандартными марками 300-й серии. Сплавы типа 6Mo (например, UNS S31254) или 254 SMO®8 обеспечивают значительно более высокую устойчивость к точечной и щелевой коррозии, особенно в средах с высоким содержанием хлоридов, даже при повышенных температурах. Хотя основной причиной коррозии является повышенная стабильность, она часто приводит к улучшению характеристик в коррозионных средах с высокими температурами. Например, в теплообменниках, использующих морскую воду в качестве теплоносителя, где температура рабочей среды высока, супер-аустениты могут значительно превосходить 316L. MFY располагает всем необходимым для поиска и обработки таких передовых материалов в соответствии с потребностями клиентов.

Дуплексные нержавеющие сталихарактеризуется смешанной аустенитно-ферритной микроструктурой (обычно 50/50) и предлагает убедительное сочетание высокой прочности (часто вдвое выше, чем у аустенитных марок), хорошей вязкости и отличной устойчивости к коррозионному растрескиванию под напряжением. Новые поколения дуплексных и супердуплексных сталей9 обладают улучшенной свариваемостью и могут сохранять полезные свойства в более широком диапазоне температур, чем предыдущие версии. Хотя их верхняя температура эксплуатации обычно ограничена примерно 250-320°C из-за риска охрупчивания (сигма-фаза, охрупчивание феррита при 475°C), они отлично подходят для многих применений, связанных с умеренным нагревом и коррозионными условиями, где аустенитные сорта могут пострадать от коррозионного растрескивания под действием хлоридов. Более низкое содержание никеля также является ценовым преимуществом.

Также ведутся исследования в области наноструктурированные нержавеющие стали или со сверхмелкими зернами. Они могут демонстрировать исключительно высокую прочность и улучшенную усталостную прочность. Хотя до широкого коммерческого применения в трубопроводах еще далеко из-за сложностей производства и стоимости, потенциал для улучшения механических характеристик при различных температурах весьма значителен. Кроме того, точный контроль над микроэлементами и примесями в процессе производства стали с использованием передовых технологий рафинирования приводит к получению более чистой стали с более стабильными и предсказуемыми свойствами, что очень важно для сложных криогенных или высокотемпературных применений.

Передовые технологии производства и изготовления

В производстве и изготовлении труб из нержавеющей стали также произошел значительный прогресс. Передовые технологии сварки Такие технологии, как лазерная сварка, электронно-лучевая сварка и сварка трением с перемешиванием, позволяют более точно контролировать подводимое тепло, что приводит к сужению зон термического влияния (ЗТВ), уменьшению деформации и потенциально улучшенным механическим свойствам и коррозионной стойкости сварного соединения. Например, снижение теплового нагрева может быть полезным для минимизации сенсибилизации аустенитных сталей или сохранения тщательно сбалансированной микроструктуры дуплексных сталей. Несмотря на то, что эти технологии не всегда применяются для всех трубопроводов из-за стоимости и необходимости установки, они все чаще используются для критически важных компонентов или специализированных применений. MFY уделяет особое внимание качеству в своих процессах производства труб, применяя лучшие практики для обеспечения целостности сварных швов.

Порошковая металлургия (ПМ) и Аддитивное производство (AM)или 3D-печать, становятся преобразующими технологиями для производства сложных компонентов из нержавеющей стали, в том числе специализированной трубопроводной арматуры или профилей по индивидуальному заказу. AM позволяет создавать сложные геометрические формы, которые трудно или невозможно достичь традиционными методами, а также позволяет создавать функционально-градиентные материалы, состав которых меняется по всему компоненту для оптимизации свойств для различных температурных зон. Хотя для крупномасштабных трубопроводов эта технология еще только развивается, потенциал для создания индивидуальных решений для экстремальных температурных условий с оптимизированным использованием материалов огромен. Например, AM можно использовать для создания интегрированных охлаждающих каналов в стенке высокотемпературной трубы.

Улучшения в производство бесшовных труб и прецизионные процессы холодной прокатки и волочения для сварных труб также способствуют повышению долговечности. Более жесткие допуски на размеры, улучшенная отделка поверхности и более стабильная микроструктура приводят к улучшению характеристик в условиях термического напряжения и усталости. Инвестиции компании MFY в холоднокатаную обработку являются частью этого стремления к качеству и точности.

Сложные технологии обработки поверхности и интеллектуальный мониторинг

Инженерия поверхности продолжает развиваться, выходя за рамки традиционных покрытий. Современные покрытия PVD (физическое осаждение из паровой фазы) и CVD (химическое осаждение из паровой фазы) можно наносить очень тонкие, высокоадгезивные слои керамики (например, TiN, CrN, Al₂O₃) или других металлических сплавов для повышения износостойкости, устойчивости к окислению или снижения трения при различных температурах. Некоторые из этих покрытий разработаны таким образом, чтобы быть стабильными при очень высоких температурах. Термическое напыление покрытий (например, плазменное напыление или HVOF - High-Velocity Oxygen Fuel) могут наносить более толстые защитные слои, часто используемые для борьбы с сильной эрозией-коррозией при повышенных температурах. Сложность часто заключается в обеспечении хорошей адгезии и соответствия коэффициентов теплового расширения для предотвращения растрескивания при термоциклировании.

Значительным шагом вперед стала интеграция сенсорная технология и аналитика данных для мониторинга в процессе эксплуатации и предиктивного обслуживания. Встраивание датчиков (например, волоконно-оптических датчиков температуры и деформации, ультразвуковых преобразователей) внутрь или на трубы позволяет получать в режиме реального времени данные об условиях эксплуатации и деградации материала. Эти данные, поступающие в модели прогнозируемого обслуживания на основе искусственного интеллекта, могут помочь предвидеть отказы, оптимизировать графики проверок и продлить срок безопасной эксплуатации трубопроводных систем. Например, мониторинг деформации ползучести в высокотемпературных трубах или обнаружение акустической эмиссии при росте трещин могут служить ранним предупреждением. Компания MFY сама поддерживает цифровые инновации в соответствии с этой тенденцией, признавая, что будущее характеристик материалов лежит в интеллектуальных системах.

Передовые методы неразрушающего контроля (NDT) также имеют решающее значение. Ультразвуковой контроль с фазированной решеткой (PAUT), вихретоковый контроль с использованием современных датчиков и цифровая радиография позволяют проводить более точный и всесторонний контроль труб на наличие дефектов, коррозии или микроструктурных изменений как в процессе производства, так и в процессе эксплуатации, не повреждая компонент. Это позволяет раньше обнаружить потенциальные проблемы, связанные с термической деградацией, что обеспечивает своевременное вмешательство.

В таблице ниже представлены некоторые ключевые технологические достижения:

| Категория продвижения | Конкретная технология/инновация | Преимущество в термической долговечности | Пример воздействия |

|---|---|---|---|

| Разработка сплавов | Супер-аустенитные и высокомолибденовые сплавы (например, 6Mo, S31254) | Повышенная коррозионная стойкость при повышенных температурах, улучшенная стабильность | Используется в теплообменниках с агрессивными химическими веществами/морепродуктами при высоких температурах процесса |

| Улучшенные дуплексные/супердуплексные стали | Высокая прочность, хорошая вязкость, устойчивость к SCC; улучшенный температурный диапазон по сравнению со старыми версиями. | Конструкционные применения в умеренно горячих, коррозионных средах (например, <300°C) | |

| Наноструктурные/сверхмелкозернистые стали | Потенциал повышенной прочности, усталостной прочности | Будущие применения, требующие экстремальных механических характеристик при различных температурах | |

| Производство | Передовые методы сварки (лазерная, EBW, сварка трением) | Уменьшение зоны контакта, снижение деформации, улучшение свойств соединения | Критические сварные швы в высокопроизводительных или специализированных трубопроводных системах |

| Аддитивное производство (3D-печать) / порошковая металлургия | Сложные геометрии, материалы с функциональными градациями, детали по индивидуальным заказам | Индивидуальные решения для экстремальных температурных зон, встроенные функции охлаждения | |

| Инженерия поверхности | Современные PVD/CVD-покрытия (керамика, сплавы) | Повышенная износостойкость, устойчивость к окислению и коррозии при высоких температурах | Защита компонентов в высокоэрозионных/коррозионных потоках горячего газа |

| Мониторинг и неразрушающий контроль | Встраиваемые датчики и предиктивное обслуживание (AI) | Мониторинг деградации в режиме реального времени, раннее предупреждение об отказе, оптимизация срока службы | Прогнозирование срока службы при ползучести в высокотемпературных трубах, обнаружение термических усталостных трещин |

| Усовершенствованный неразрушающий контроль (PAUT, усовершенствованный вихретоковый контроль) | Более точная и всесторонняя дефектоскопия, определение характеристик материала | Улучшенный контроль качества, более надежная проверка в процессе эксплуатации на наличие термически индуцированных повреждений |

Эти технологические достижения гарантируют, что трубы из нержавеющей стали и в будущем будут оставаться лучшим решением для еще более требовательных тепловых применений, обеспечивая повышенную долговечность и надежность. MFY стремится быть в авангарде использования этих инноваций для наших клиентов по всему миру.

Супер-аустениты противостоят хлоридной коррозииПравда

Супер-аустенитные нержавеющие стали, такие как UNS S31254, содержат больше хрома/никеля/молибдена, что обеспечивает исключительную стойкость к точечной коррозии в хлоридных средах даже при повышенных температурах.

Дуплексные стали работают при температуре выше 400°CЛожь

Дуплексные нержавеющие стали обычно ограничиваются температурой 250-320°C из-за риска охрупчивания сигма-фазы и охрупчивания ферритной фазы при температуре 475°C.

Заключение

Трубы из нержавеющей стали обладают исключительными эксплуатационными характеристиками при температурах от -200°C до 800°C благодаря специально подобранному легированию и стабильной микроструктуре. Правильный выбор марки, дизайн и новые технологии обеспечивают их долговечность в различных промышленных применениях, делая их надежным выбором для экстремальных температурных условий.

-

Узнайте о роли состава сплава в повышении термостойкости нержавеющей стали ↩

-

Узнайте о промышленных применениях труб из нержавеющей стали в различных областях ↩

-

Узнайте о зоне температурного риска для межкристаллитной коррозии в марке 304L ↩

-

Понимание предельных рабочих температур для стали 304 в высокотемпературных средах ↩

-

Узнайте о вязкости и контроле состава 304L и 316L для криогенной техники. ↩

-

Знайте, что сплавы 309S и 310S отличаются стойкостью к окислению и прочностью при высоких температурах. ↩

-

Узнайте, как алюминирование или хромирование покрытий обеспечивает повышенную защиту поверхности. ↩

-

Узнайте, почему 6Mo предпочтительнее использовать в высокотемпературных и коррозионных средах ↩

-

Узнайте, как дуплексные стали оптимизированы для применения при более высоких температурах ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.