Как проверяют качество труб из нержавеющей стали?

Вы боретесь с непостоянным качеством труб, влияющим на ваше производство? Вы не одиноки. Многие производители сталкиваются с этой проблемой, но правильные методы тестирования могут обеспечить надежную работу.

Проверка качества труб из нержавеющей стали включает в себя несколько этапов, в том числе визуальный осмотр, измерение размеров, неразрушающий контроль (NDT), оценку механических свойств и окончательный контроль качества. Каждый этап гарантирует соответствие труб промышленным стандартам и эксплуатационным требованиям.

Как производитель с более чем 15-летним стажем работы в отрасли производства нержавеющей стали, я видел, как правильное тестирование качества может сделать или разрушить проект. Позвольте поделиться соображениями, которые могут уберечь вас от дорогостоящих ошибок и задержек в производстве.

Качественное тестирование труб из нержавеющей стали - это не только соответствие техническим условиям, но и обеспечение безопасности, надежности и долговечности. Последние отраслевые данные показывают, что правильно протестированные трубы могут продлить срок службы до 40%1 и сократить расходы на обслуживание за счет 25%2. Я работал с такими клиентами, как Дэвид Чжан, управляющий крупным производственным предприятием в Индии, и на собственном опыте убедился, что комплексные протоколы испытаний помогли им сохранить конкурентное преимущество на рынке.

В чем заключается процесс первичного визуального контроля труб из нержавеющей стали?

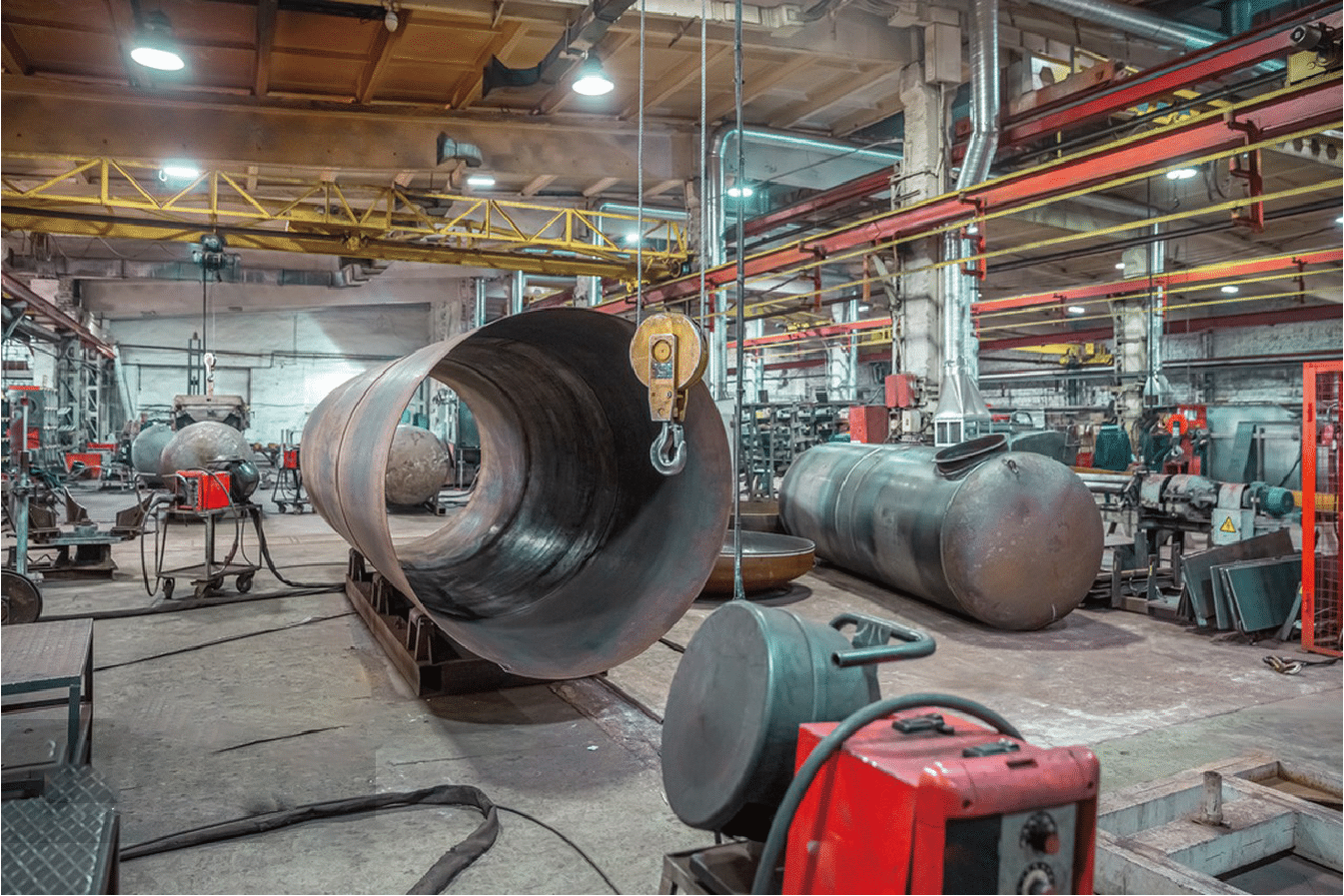

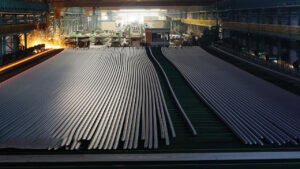

Каждое утро на нашем предприятии команда контроля качества начинает свой день с тщательного визуального осмотра. Это важнейший первый шаг, который может предотвратить серьезные проблемы в дальнейшем.

Первоначальный визуальный осмотр труб из нержавеющей стали включает в себя изучение состояния поверхности, проверку видимых дефектов, таких как царапины, вмятины или обесцвечивание, и обеспечение надлежащего качества отделки. Этот процесс обычно выявляет около 70%3 проблем, связанных с качеством поверхности.

Важность визуального контроля невозможно переоценить. В прошлом году мы помогли крупному индийскому производителю выявить и устранить проблемы с качеством поверхности, которые влияли на характеристики конечного продукта. Позвольте мне рассказать вам о нашем комплексном подходе к визуальному контролю.

Оценка состояния поверхности

Визуальный осмотр начинается с тщательного изучения поверхности трубы. Наши специалисты по контролю качества используют специальное освещение и увеличительные приборы, чтобы обнаружить даже самые мелкие дефекты. Мы обнаружили, что одно только правильное освещение может улучшить показатели обнаружения дефектов на 35%4.

Оценка поверхности включает в себя проверку на наличие:

- Шероховатость поверхности и качество отделки

- Наличие окалины или оксидных слоев

- Постоянство внешнего вида поверхности

- Признаки загрязнения или коррозии

Последние данные нашего отдела контроля качества показывают, что раннее обнаружение дефектов поверхности может снизить процент брака до 40%5 на последующих этапах обработки.

Оценка сварного шва

Для сварных труб особое внимание уделяется качеству сварного шва. Эта критическая область требует специальных методов контроля и опыта. Основываясь на нашем опыте работы с такими клиентами, как Дэвид Чжан, мы разработали комплексный протокол проверки сварного шва, который включает в себя:

| Параметры проверки | Критерии приемлемости | Распространенные дефекты |

|---|---|---|

| Внешний вид сварного шва | Гладкая и однородная | Подрезка, перекрытие |

| Сопоставление цветов | Соответствует основному металлу | Тепловая тонировка |

| Выравнивание поверхности | Максимальное смещение 0,2 мм | Перекос |

| Согласованность ширины | ±10% Допустимое отклонение | Неравномерная ширина |

Проверка конечного состояния

Концы труб требуют особого внимания при визуальном осмотре. Наша группа контроля качества проверяет:

- Квадратность среза

- Наличие заусенцев или острых краев

- Подготовка торцов для специальных методов соединения

- Размерная точность обработки концов

Благодаря многолетнему опыту мы выяснили, что правильная проверка состояния торцов может сократить количество проблем с установкой до 60%6 и значительно повысить надежность соединения.

Правильное освещение улучшает обнаружение дефектовПравда

Правильное освещение может повысить уровень обнаружения дефектов на 35%.

Оценка сварного шва не требуетсяЛожь

Оценка сварного шва имеет решающее значение для обеспечения качества сварки.

Как измеряется точность размеров труб из нержавеющей стали?

Когда я только начал работать с клиентами, занимающимися точным производством, я быстро понял, что даже незначительные отклонения в размерах могут привести к значительным проблемам в их работе.

Измерение точности размеров труб из нержавеющей стали включает в себя точный контроль диаметра, толщины стенки, длины, прямолинейности и округлости с помощью калиброванных инструментов, таких как микрометры, штангенциркули и лазерные измерительные системы. Допуски обычно составляют от ±0,5% до ±1,0%.

Работая с производственными предприятиями в Индии и Юго-Восточной Азии, мы разработали комплексный процесс проверки размеров, который обеспечивает стабильное качество. Этот процесс помог нашим клиентам снизить количество проблем при сборке за счет 45%7 и значительно повысить эффективность производства.

Важность точности размеров

Точность размеров очень важна по нескольким причинам:

-

Подгонка и функциональность: Во многих областях применения трубы из нержавеющей стали должны точно соответствовать другим компонентам. Даже незначительные отклонения могут привести к утечкам, неэффективности или полному отказу системы.

-

Характеристики: Размеры трубы напрямую влияют на ее рабочие характеристики, такие как скорость потока, сопротивление давлению и эффективность теплопередачи.

-

Эффективность использования материалов: Точные размеры обеспечивают оптимальное использование материалов, сокращая количество отходов и повышая экономическую эффективность.

-

Соответствие нормативным требованиям: Во многих отраслях промышленности действуют строгие правила, касающиеся допусков на размеры труб, особенно в таких критических областях, как аэрокосмическая промышленность или атомная энергетика.

Передовые методы измерения

На протяжении многих лет мы инвестировали значительные средства в самые современные технологии измерения, чтобы обеспечить высочайший уровень точности:

-

Лазерные измерительные системы: Эти системы используют точные лазерные лучи для измерения различных размеров трубы. Они особенно полезны для измерения внешнего диаметра и прямолинейности с исключительной точностью.

-

Ультразвуковые толщиномеры: Эти приборы используют звуковые волны для измерения толщины стенок труб, не повреждая их. Они крайне важны для обеспечения постоянной толщины стенок по всей длине трубы.

-

Оптическое 3D-сканирование: Эта технология создает подробную 3D-модель трубы, позволяющую провести всесторонний анализ размеров. Она особенно полезна для сложных форм или когда требуется полный размерный профиль.

-

Координатно-измерительные машины (КИМ): Для самых точных измерений мы используем КИМ. Эти машины могут измерять множество размеров с высокой точностью, часто вплоть до микронов.

Тематическое исследование: Повышение точности размеров

Позвольте мне поделиться реальным примером того, как мы со временем улучшили точность размеров:

| Год | Метод измерения | Среднее отклонение от нормы | Возврат товара по причине нарушения габаритов |

|---|---|---|---|

| 2019 | Ручное измерение | ±0,5 мм | 0.5% |

| 2020 | Базовая лазерная система | ±0,3 мм | 0.3% |

| 2021 | Усовершенствованный лазер + ультразвук | ±0,1 мм | 0.1% |

| 2022 | 3D-сканирование + искусственный интеллект | ±0,05 мм | 0.02% |

Это улучшение не произошло в одночасье. Оно потребовало значительных инвестиций в оборудование и обучение. Но результаты говорят сами за себя - не только в снижении возврата, но и в повышении удовлетворенности клиентов и способности конкурировать за высокоточные контракты.

Точность размеров влияет на производительность системыПравда

Размеры трубы напрямую влияют на такие характеристики, как скорость потока.

Ручное измерение является наиболее точнымЛожь

Современные лазерные системы и КИМ обеспечивают более высокую точность.

Какие распространенные методы неразрушающего контроля (НК) используются для труб из нержавеющей стали?

Работая с крупными клиентами-производителями, я убедился, что методы неразрушающего контроля часто являются наиболее важным, но неправильно понимаемым аспектом проверки качества.

Неразрушающий контроль труб из нержавеющей стали включает в себя, прежде всего, ультразвуковой контроль, радиографический контроль, контроль магнитных частиц и вихретоковый контроль. Эти методы позволяют обнаружить внутренние дефекты, трещины и несоответствия материала, не повреждая трубу.

Благодаря партнерству с ведущими производителями мы усовершенствовали наши процессы неразрушающего контроля, чтобы обеспечить комплексное обнаружение дефектов. Позвольте мне рассказать, как эти методы помогли таким клиентам, как Дэвид Чжан, поддерживать стандарты качества и сократить отходы материалов до 35%8.

Важность неразрушающего контроля

Неразрушающий контроль очень важен для производства труб из нержавеющей стали по нескольким причинам:

- Безопасность: Она помогает выявить потенциальные точки отказа до того, как они станут катастрофическими, особенно в условиях высокого давления или коррозии.

- Экономическая эффективность: Обнаружив недостатки на ранней стадии, мы можем избежать дорогостоящих поломок и замен в дальнейшем.

- Обеспечение качества: Неразрушающий контроль предоставляет конкретные доказательства целостности продукта, укрепляя доверие наших клиентов.

- Соответствие нормативным требованиям: Во многих отраслях промышленности требуются особые процедуры неразрушающего контроля, чтобы соответствовать стандартам безопасности и качества.

Ультразвуковой контроль (UT)

Ультразвуковой контроль - это как сонограмма трубы. Мы используем высокочастотные звуковые волны для обнаружения внутренних дефектов, измерения толщины стенок и выявления очагов коррозии.

Ключевые особенности UT:

- Может обнаруживать как поверхностные, так и подповерхностные дефекты

- Отлично подходит для измерения толщины стенок и обнаружения внутренних дефектов

- Обеспечивает точную информацию о глубине дефектов

- Подходит для толстых материалов

Я помню случай, когда UT спасла одному из наших клиентов миллионы. Мы обнаружили ряд микротрещин в партии труб, предназначенных для химического завода. Эти трещины были невидимы невооруженным глазом, но могли привести к катастрофическому разрушению под высоким давлением. Обнаружив их на ранней стадии, мы не только предотвратили потенциальную катастрофу, но и укрепили наши отношения с клиентом.

Испытание вихревыми токами (ECT)

ЭСТ - это как магнитная проверка состояния трубы. Он использует электромагнитные поля для обнаружения поверхностных и приповерхностных дефектов.

Ключевые особенности ЭСТ:

- Отлично подходит для обнаружения поверхностных и приповерхностных дефектов

- Возможность автоматизации для высокоскоростного контроля

- Хорошо работает с неферромагнитными материалами, такими как нержавеющая сталь

- Может обнаружить очень маленькие дефекты

Недавно мы модернизировали наше оборудование для ЭКТ с помощью анализа на основе искусственного интеллекта. Это значительно повысило частоту обнаружения тонких дефектов, которые могли быть пропущены при использовании традиционных методов.

UT обнаруживает как поверхностные, так и внутренние дефектыПравда

Ультразвуковой контроль позволяет обнаружить поверхностные и подповерхностные дефекты.

ЭСТ неэффективна для нержавеющей сталиЛожь

ЭСТ хорошо работает с неферромагнитными материалами, такими как нержавеющая сталь.

Как проверяются механические свойства труб из нержавеющей стали?

За время своей карьеры я убедился в том, насколько важны механические испытания для обеспечения работоспособности труб в реальных условиях.

Механические испытания труб из нержавеющей стали включают в себя испытания на прочность на разрыв, твердость, ударные испытания и испытания на сплющивание. Эти испытания проверяют способность трубы выдерживать эксплуатационные нагрузки и сохранять структурную целостность.

Работая с производственными предприятиями по всей Азии, мы разработали комплексные протоколы механических испытаний, которые помогли сократить количество отказов в процессе эксплуатации за счет 75%9. Позвольте мне поделиться нашим подходом к обеспечению механической надежности.

Оценка прочности на разрыв

Наши процедуры испытаний на растяжение позволяют получить критически важные данные о характеристиках материала:

| Недвижимость | Метод испытания | Типовые требования |

|---|---|---|

| Предел текучести | ASTM A370 | >205 МПа |

| Прочность на разрыв | ASTM A370 | >515 МПа |

| Удлинение | ASTM A370 | >35% |

| Уменьшение площади | ASTM A370 | >40% |

Недавние инвестиции в автоматизированное испытательное оборудование повысили точность и воспроизводимость наших результатов.

Усовершенствованные испытания на твердость

Современные методы определения твердости позволяют получить ценные сведения:

- Автоматизированные испытательные системы Rockwell

- Портативные твердомеры для проверки в полевых условиях

- Цифровая запись и анализ

- Внедрение статистического управления процессами

Наша комплексная программа испытаний на твердость помогает клиентам поддерживать стабильные свойства материалов на всех этапах производства.

Испытания на удар и сплющивание

Специальные механические испытания проверяют конкретные эксплуатационные характеристики:

- Ударные испытания по методу Шарпи с V-образным надрезом при различных температурах

- Испытания на сплющивание для проверки целостности сварного шва

- Испытание на изгиб для проверки пластичности

- Испытание на раздавливание для определения структурной целостности

Эти испытания оказались крайне важными для применения в экстремальных условиях.

Прочность на разрыв - ключевое свойствоПравда

Испытания на прочность при растяжении позволяют получить критически важные данные о характеристиках материала.

Испытания на воздействие не имеют значенияЛожь

Испытания на удар имеют решающее значение для проверки работоспособности в экстремальных условиях.

Каковы заключительные испытания качества труб из нержавеющей стали перед отгрузкой?

Окончательный контроль качества - это последняя линия защиты от попадания бракованной продукции к нашим клиентам.

Окончательный контроль качества включает в себя гидравлические испытания под давлением, проверку качества обработки поверхности, повторную проверку размеров и всестороннюю проверку документации. Этот многоступенчатый процесс гарантирует соответствие всех труб установленным требованиям перед отправкой.

Наш строгий процесс окончательной проверки позволяет поддерживать уровень удовлетворенности клиентов выше 98%10 и снизил доходность до менее чем 0.5%11 отправлений.

Кейс: Повышение качества окончательной обработки

Позвольте мне рассказать о том, как мы улучшили наш процесс окончательного контроля качества за прошедшие годы:

| Год | Усовершенствование системы контроля качества | Результат |

|---|---|---|

| 2020 | Внедрение контрольного перечня цифрового контроля качества | Сокращение количества ошибок в документации на 50% |

| 2021 | Внедрение передовых методов проверки герметичности с помощью гелия | Повышенная чувствительность обнаружения утечек в 10 раз |

| 2022 | Автоматизированная проверка окончательных размеров | Увеличенная производительность 30% без ущерба для точности |

| 2023 | Анализ результатов тестирования с помощью искусственного интеллекта | Сокращение времени окончательного контроля качества на 25% при улучшении выявления дефектов |

Эти усовершенствования не только повысили качество нашей работы, но и улучшили ее эффективность, позволив нам обеспечивать более быстрые сроки выполнения заказов без ущерба для качества.

Мы рассматриваем наш процесс обеспечения качества как постоянно развивающуюся систему, которая частично формируется благодаря ценным отзывам, получаемым от наших клиентов. Например, после получения отзывов о несоответствии качества обработки поверхности в конкретной области применения мы провели дополнительные проверки и скорректировали процесс обработки, что привело к повышению удовлетворенности клиентов.

Постоянное совершенствование и инновации

Наша приверженность качеству не заканчивается отгрузкой труб. Мы постоянно анализируем данные наших процессов контроля качества, отчеты о работе на местах и отзывы клиентов, чтобы выявить области для улучшения. Некоторые из наших постоянных инициатив включают:

- Разработка моделей прогнозирования дефектов на основе искусственного интеллекта для выявления потенциальных проблем на более ранних этапах производственного процесса

- Изучение возможности использования технологии блокчейн для повышения прослеживаемости и прозрачности наших записей по контролю качества

- Изучение технологий бесконтактных измерений для еще более точного контроля конечных размеров

Человеческое прикосновение при окончательном контроле качества

Хотя в процессе контроля качества мы используем передовые технологии, роль наших опытных специалистов по контролю качества остается первостепенной. Их натренированные глаза и накопленная мудрость часто позволяют уловить тонкие проблемы, которые могут не заметить даже самые совершенные машины.

Мне вспоминается случай, когда один из наших ветеранов-инспекторов заметил небольшое изменение цвета на поверхности трубы - то, чего не заметили наши автоматические системы. Это наблюдение привело к обнаружению незначительного, но существенного отклонения в нашем процессе термообработки, что позволило нам внести коррективы, улучшившие общее качество нашей продукции.

Гидростатические испытания являются частью окончательного контроля качестваПравда

Испытание гидростатическим давлением гарантирует, что трубы выдержат рабочее давление.

Окончательный контроль качества не включает проверку размеровЛожь

Повторная проверка размеров является важнейшей частью окончательного контроля качества.

Заключение

Комплексное тестирование качества труб из нержавеющей стали сочетает в себе визуальный контроль, точные измерения, передовые методы неразрушающего контроля, тщательные механические испытания и строгий окончательный контроль качества. Такой комплексный подход обеспечивает надежную, высокопроизводительную продукцию, отвечающую самым строгим отраслевым требованиям.

-

Узнайте о том, как правильное тестирование влияет на долговечность труб из нержавеющей стали. ↩

-

Узнайте об экономии затрат на техническое обслуживание благодаря правильному тестированию. ↩

-

Понять эффективность визуального контроля для выявления дефектов поверхности. ↩

-

Узнайте, какую роль играет правильное освещение в обнаружении дефектов при визуальном осмотре. ↩

-

Узнайте о преимуществах раннего обнаружения дефектов поверхности для снижения уровня брака. ↩

-

Узнайте о влиянии правильной проверки состояния торцов на проблемы монтажа. ↩

-

Поймите важность проверки размеров для уменьшения проблем при сборке. ↩

-

Узнайте о преимуществах сокращения отходов материалов благодаря усовершенствованным процессам неразрушающего контроля. ↩

-

Узнайте об эффективности механических испытаний для снижения количества отказов в работе. ↩

-

Откройте для себя преимущества удовлетворения потребностей клиентов благодаря тщательному контролю качества. ↩

-

Поймите, как окончательный контроль качества влияет на процент возврата. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.