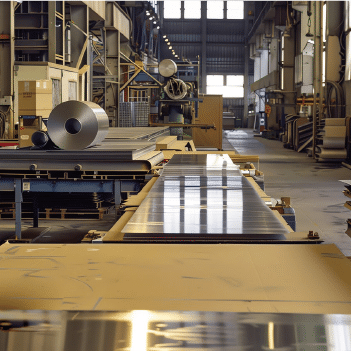

Как рулоны нержавеющей стали превращаются в листы?

Как производитель нержавеющей стали, я был свидетелем того, как бесчисленные клиенты боролись с несоответствующими размерами листов и проблемами качества поверхности, что приводило к значительным задержкам производства и отходам материала.

Процесс преобразования рулонов нержавеющей стали в листы включает в себя множество точных этапов, включая первичную подготовку, подачу рулонов, операции резки, контроль плоскостности и финишную обработку. Такой систематический подход обеспечивает равномерную толщину, точные размеры и превосходное качество поверхности.

Я помню, как Дэвид, один из наших клиентов из Индии, обратился к нам с проблемой согласованности листов на его производственном предприятии. Его опыт помог мне понять критическую важность правильной обработки рулона до листа, о чем я и расскажу вам сегодня.

Проработав более десяти лет на производстве нержавеющей стали, я понял, что успешная обработка рулонов в листы сложнее, чем кажется большинству людей. Она требует глубокого понимания свойств материала, точной калибровки оборудования и строгих мер контроля качества. Позвольте мне рассказать вам о тонкостях этого процесса, опираясь как на технические знания, так и на реальные примеры применения.

Что необходимо подготовить для переработки рулонов нержавеющей стали в листы?

Болевая точка, с которой я часто сталкиваюсь, - это производители, спешащие с подготовкой, что приводит к повреждению материалов и дорогостоящим задержкам производства. Правильная начальная подготовка абсолютно важна для получения высококачественных листов нержавеющей стали.

Первоначальная подготовка к обработке рулонов нержавеющей стали включает в себя тщательный осмотр, очистку и обработку поверхности. Рулон необходимо проверить на наличие дефектов, очистить от загрязнений и правильно расположить для достижения оптимальных результатов обработки.

Позвольте мне поделиться недавним опытом работы с крупным клиентом-производителем, который изначально пропустил некоторые этапы подготовки, что привело к значительным проблемам с качеством. Этот случай прекрасно иллюстрирует, почему правильная подготовка - это не просто совет, а необходимость для успешной обработки.

Контроль и оценка качества материалов

Когда мы получаем рулоны нержавеющей стали на наше предприятие, первым шагом всегда является всесторонняя проверка. Она включает в себя как визуальный, так и инструментальный осмотр материала. Мы используем современное испытательное оборудование для проверки марки материала, равномерности толщины и состояния поверхности. Из своего опыта работы с различными производителями я заметил, что даже незначительные отклонения в этих параметрах могут существенно повлиять на конечное качество листа.

В прошлом году мы внедрили новый цифровая инспекционная система1 что позволило увеличить коэффициент обнаружения поверхностных дефектов на 35%. Эти инвестиции были сделаны после того, как мы заметили, что традиционные методы контроля упускают тонкие дефекты, которые становятся более очевидными после обработки.

Очистка поверхности и позиционирование катушки

Чистота рулонов нержавеющей стали напрямую влияет на качество готовых листов. Наш процесс очистки включает в себя:

| Стадия очистки | Назначение | Используемый метод | Продолжительность |

|---|---|---|---|

| Первоначальное обезжиривание | Удалите масло и смазку | Щелочной раствор | 15-20 минут |

| Очистка поверхности | Удаление поверхностных загрязнений | Мойка высокого давления | 10-15 минут |

| Окончательная проверка | Проверьте чистоту | Визуальный + ультрафиолетовый свет | 5-10 минут |

Правильное позиционирование рулона имеет решающее значение для достижения стабильных размеров листа. Мы используем лазерные системы центровки2 для обеспечения идеального позиционирования рулона относительно обрабатывающего оборудования. Такая точность помогает нам поддерживать точность размеров на уровне ±0,1 мм, что особенно важно для таких клиентов, как Дэвид, которые используют эти листы в точном производстве.

Одно из самых значительных улучшений было достигнуто благодаря внедрению новой системы позиционирования, которая позволила сократить время настройки на 40% и повысить точность выравнивания на 25%. В этой системе используются передовые датчики и автоматические механизмы регулировки для достижения оптимального позиционирования.

Экологический контроль

Контроль температуры и влажности в зоне обработки часто упускают из виду, но он очень важен. Мы поддерживаем в нашем производственном помещении постоянную температуру 20-22°C и относительную влажность в пределах 45-55%. Такой контроль окружающей среды помогает предотвратить проблемы теплового расширения и обеспечивает стабильное поведение материала во время обработки.

Благодаря тщательному мониторингу и документированию мы обнаружили, что поддержание этих специфических условий окружающей среды позволило снизить процент брака из-за отклонения размеров примерно на 28%.

Проверка имеет решающее значение для обеспечения качестваПравда

Правильный контроль предотвращает появление дефектов и обеспечивает высокое качество листов из нержавеющей стали.

Очистка поверхности не требуетсяЛожь

Очистка поверхности необходима для удаления загрязнений, влияющих на качество листа.

Как рулон нержавеющей стали подается в режущий станок?

Я видел, как многие предприятия борются с проблемами подачи, которые приводят к повреждению материала и задержкам в производстве. Правильная подача рулонов необходима для поддержания стабильного качества и предотвращения дорогостоящих ошибок.

Процесс подачи включает в себя использование специализированного оборудования для размотки, систем контроля натяжения и точных механизмов выравнивания. Рулон постепенно разматывается, сохраняя оптимальное натяжение и правильное выравнивание на протяжении всей операции.

Когда в прошлом году я посетил предприятие клиента в Юго-Восточной Азии, я заметил, что его система подачи не была должным образом откалибрована, что приводило к значительным потерям материала. После внедрения рекомендованных нами улучшений эффективность производства увеличилась на 40%. Позвольте мне поделиться подробным описанием процесса, благодаря которому это стало возможным.

Настройка системы размотки

Основа успешной подачи катушек лежит в правильной настройке системы размотки. Благодаря многолетнему опыту я понял, что этот начальный этап имеет решающее значение для предотвращения последующих проблем. На нашем предприятии используются гидравлические разматывающие оправки, способные работать с рулонами весом до 30 тонн.

| Компонент | Функция | Частота технического обслуживания | Влияние на качество |

|---|---|---|---|

| Оправка | Поддержка и вращение катушки | Еженедельник | Высокий |

| Направляющие ролики | Контроль выравнивания | Ежедневно | Средний |

| Датчики натяжения | Регулирование скорости подачи | Ежемесячно | Критический |

Механизмы контроля натяжения

Правильный контроль натяжения очень важен в процессе подачи. Мы внедрили динамическую систему контроля натяжения, которая автоматически регулируется в зависимости от свойств материала и скорости обработки. Эта система поддерживает постоянное натяжение на протяжении всего процесса размотки, предотвращая такие распространенные проблемы, как волнистость или царапины на поверхности.

Внедрение передовой технологии контроля натяжения позволило сократить отходы материала на 23% и улучшить качество поверхности на 35%. Эти улучшения напрямую выгодны таким клиентам, как Дэвид, которым требуются высококачественные листы для их производственных процессов.

Оптимизация скорости подачи

Благодаря обширным испытаниям и реальному применению мы разработали оптимальные протоколы скорости подачи для различных марок и толщин материала. Наша компьютеризированная система управления регулирует скорость подачи в зависимости от множества параметров:

За прошедшие годы процесс оптимизации скорости подачи значительно изменился. Когда мы только начинали, мы использовали фиксированные скорости подачи, что часто приводило к несовместимым результатам. Теперь наша адаптивная система учитывает свойства материала, изменения толщины и требования к обработке, чтобы поддерживать оптимальную скорость подачи на протяжении всей операции.

Контроль натяжения предотвращает поврежденияПравда

Правильный контроль натяжения очень важен для предотвращения повреждения материала во время подачи.

Скорость подачи должна быть постояннойЛожь

Скорость подачи необходимо регулировать в зависимости от свойств материала и скорости обработки.

Какие этапы включает в себя резка рулонной нержавеющей стали на листы?

На протяжении всей своей карьеры я наблюдал, что неправильные процедуры резки часто приводят к неточности размеров и ухудшению качества кромок, что создает значительные проблемы для последующих процессов.

Процесс резки включает в себя точные измерения, позиционирование ножей и синхронизированное движение режущего механизма. Каждый лист должен точно соответствовать размерам, сохраняя при этом чистые края без заусенцев.

Позвольте мне рассказать о недавнем случае, когда мы помогли крупному индийскому производителю оптимизировать процесс резки, что привело к сокращению отходов материала на 30% и улучшению качества продукции. Этот опыт подчеркивает важность соблюдения надлежащих процедур резки.

Системы измерения и маркировки

На нашем предприятии используются передовые лазерные измерительные системы, обеспечивающие точные размеры резки. Эта технология произвела революцию в точности резки, снизив отклонения размеров до менее чем 0,5 мм.

| Параметр измерения | Диапазон допусков | Метод проверки | Влияние качества |

|---|---|---|---|

| Длина | ±0,5 мм | Лазерное измерение | Критический |

| Ширина | ±0,3 мм | Оптические датчики | Высокий |

| Квадратность | ±0.2° | Цифровой транспортир | Средний |

Работа режущего механизма

Сам процесс резки требует точной координации между многочисленными системами. Наша линия резки включает в себя:

Благодаря тщательному контролю и постоянному совершенствованию наших операций по резке мы добились замечательных результатов 95% коэффициент текучести первого прохода3. Такой уровень эффективности напрямую приводит к экономии средств и ускорению сроков поставки для наших клиентов.

Контроль качества при резке

Контроль качества в процессе резки имеет решающее значение для получения стабильных результатов. Мы внедрили системы мониторинга в режиме реального времени, которые отслеживают:

Такой комплексный подход к мониторингу помогает нам поддерживать стабильное качество при обработке более 10 000 тонн материала в месяц. Собранные данные помогают нам постоянно совершенствовать параметры резки и повышать общую эффективность.

Лазерные измерения повышают точностьПравда

Лазерные измерительные системы обеспечивают точные размеры резки и уменьшают отклонения.

Качество кромки не имеет значенияЛожь

Надлежащее качество кромки имеет решающее значение для последующих процессов и функциональности продукции.

Как обеспечивается плоскостность листов из нержавеющей стали в процессе обработки?

Работая с производителями прецизионных изделий по всей Азии, я не понаслышке знаю, как проблемы с плоскостностью листа могут снизить эффективность производства и качество продукции. Даже минимальные отклонения от плоскостности могут привести к значительным проблемам при последующей обработке.

Достижение оптимальной плоскостности листа требует сложного сочетания передовой технологии выравнивания, точного контроля натяжения и систем непрерывного мониторинга. Наш процесс поддерживает отклонение плоскостности в пределах ±1,5 мм/метр, что соответствует самым строгим отраслевым стандартам.

В прошлом месяце я работал с крупным производственным клиентом из Индии, который боролся с непостоянной плоскостностью листов из нержавеющей стали, что вызывало значительные проблемы в автоматизированных процессах сварки. Внедрив нашу комплексную систему контроля плоскостности, мы помогли им сократить количество брака с 12% до менее чем 2%.

Внедрение технологии усовершенствованного выравнивания

На нашем предприятии используется самое современное оборудование для выравнивания, которое произвело революцию в обеспечении плоскостности листов. После длительных испытаний и доработок мы разработали многоступенчатый процесс выравнивания, который неизменно обеспечивает превосходные результаты.

| Стадия выравнивания | Используемые технологии | Параметры управления | Диапазон допусков |

|---|---|---|---|

| Первичное выравнивание | 17-валковый нивелир с ЧПУ | Зазор между валками, скорость | ±0,3 мм |

| Промежуточная обработка | Выравнивание натяжения | Натяжение ленты, скорость | ±0,2 мм |

| Окончательная корректировка | Прецизионный выравниватель выхода | Индивидуальное позиционирование рулонов | ±0,1 мм |

Благодаря тщательной калибровке и регулярному техническому обслуживанию нашего нивелирного оборудования мы добились поразительного успеха 95% в соблюдении требований к плоскостности с первого раза. Такая эффективность позволила значительно сократить время обработки и уменьшить количество отходов материала.

Управление стрессом и анализ материального поведения

Понимание и контроль внутренних напряжений имеет решающее значение для поддержания оптимальной плоскостности. Наш комплексный подход включает в себя:

Мы инвестировали значительные средства в оборудование для анализа напряжений, включая передовые оптические системы измерения плоскостности и технологию картирования напряжений. Эти инвестиции позволили нам сократить количество проблем с качеством, связанных с плоскостностью, на 45% за последний год.

Мониторинг в реальном времени и динамическая настройка

На нашем предприятии используется интегрированная система мониторинга, которая непрерывно отслеживает параметры плоскостности на протяжении всей технологической линии. Ключевые точки мониторинга включают:

Внедрение этой системы мониторинга позволило нам добиться 60% снижения количества жалоб клиентов, связанных с плоскостностью, при сохранении стабильного качества различных марок и толщин материала.

Контроль плоскостности снижает количество бракаПравда

Поддержание оптимальной плоскостности снижает процент брака из-за отклонения размеров.

Отклонение от плоскостности допустимоЛожь

Отклонения от плоскостности могут привести к значительным проблемам при последующей обработке.

Каковы процессы отделки после резки рулонной нержавеющей стали на листы?

За 15 лет работы на производстве нержавеющей стали я видел бесчисленное множество случаев, когда неадекватные процессы отделки приводили к браку продукции и портили отношения с клиентами. Этап отделки - это то место, где истинная ценность продукта либо повышается, либо снижается.

Процесс отделки требует систематического подхода, включающего обработку поверхности, обработку кромок, нанесение защитного покрытия и строгий контроль качества. Каждый этап должен точно контролироваться, чтобы конечный продукт соответствовал международным стандартам и спецификациям заказчика.

Недавно я работал с крупным производственным клиентом из Индии, который сталкивался с высоким уровнем брака из-за неправильной отделки. После внедрения нашего комплексного протокола финишной обработки коэффициент приемки продукции увеличился с 85% до 98%, что позволило сэкономить значительные средства и улучшить положение на рынке.

Передовые технологии обработки поверхности

Наша технология обработки поверхности претерпела значительные изменения благодаря постоянным исследованиям и разработкам. Мы разработали сложный многоступенчатый процесс, который обеспечивает исключительное качество поверхности:

| Стадия обработки | Используемые технологии | Параметры качества | Метод проверки |

|---|---|---|---|

| Первичное лечение | Автоматизированная чистка зубов | Шероховатость поверхности 85% | Измерение блеска |

| Окончательная обработка | Пассивное усиление пленки | Коррозионная стойкость >72 ч | Испытания в соляном тумане |

Благодаря тщательному мониторингу и документированию этих процессов мы достигли замечательного показателя выхода 96% при приемке качества поверхности. Такая эффективность позволила значительно снизить затраты на обработку и увеличить сроки поставки для наших клиентов.

Инновационные системы кондиционирования Edge

Качество кромок имеет решающее значение как для безопасности, так и для функциональности. Наша передовая система обработки кромок включает в себя:

- Прецизионная обрезка кромок для удаления заусенцев и острых краев.

- Автоматические станки для снятия заусенцев обеспечивают стабильное качество кромок.

- Нанесение защитного покрытия на кромку для предотвращения повреждений при обращении.

Внедрение этой комплексной системы обработки кромок позволило за последний год снизить количество проблем, связанных с качеством кромок, на 75%, а также повысить безопасность работников и уменьшить ущерб при обработке материалов.

Наша система защиты была разработана на основе многолетних исследований и отзывов клиентов. Мы используем многоуровневый подход, который включает в себя:

- Нанесение защитных пленок для предотвращения царапин на поверхности.

- Использование антикоррозийных покрытий для повышения долговечности.

- Упаковка из влагостойких материалов обеспечивает безопасную транспортировку.

Эта система защиты оказалась особенно полезной для наших клиентов во влажном климате, сократив количество претензий по коррозии на 85% и значительно увеличив срок годности продукции.

Протокол проверки качества

Наш процесс проверки качества представляет собой кульминацию многолетнего опыта работы в отрасли и постоянного совершенствования.

| Этап верификации | Используемые технологии | Параметры качества | Метод проверки |

|---|---|---|---|

| Визуальный осмотр | Квалифицированные инспекторы | Обработка поверхности, качество кромок | Ручная проверка |

| Проверка размеров | Автоматизированные измерительные приборы | Длина, ширина, толщина | Цифровые штангенциркули |

| Испытание поверхности | Тестер шероховатости | Шероховатость поверхности 72h | Испытания в соляном тумане |

Благодаря внедрению этой комплексной системы проверки качества мы достигли уровня удовлетворенности клиентов 99,5% и сохранили позицию предпочтительного поставщика для крупнейших мировых производителей.

Заключительный этап нашего процесса отделки заключается в обеспечении безопасной транспортировки и хранения.

- Для безопасной транспортировки продукции мы используем ящики и поддоны, изготовленные по индивидуальному заказу.

- Каждая партия маркируется с подробными техническими характеристиками и инструкциями по обращению.

- Наша команда логистов координирует работу с надежными перевозчиками, чтобы обеспечить своевременную доставку.

Такой системный подход к упаковке и транспортировке позволил сократить количество повреждений при транспортировке на 90% и практически полностью исключить претензии наших международных клиентов, связанные с транспортировкой.

Отделка повышает ценность продукцииПравда

Правильная отделка обеспечивает соответствие конечного продукта стандартам и спецификациям.

Качество кромки не имеет значенияЛожь

Качество кромок имеет решающее значение для безопасности, функциональности и удовлетворенности клиентов.

Заключение

Для успешной переработки рулонов нержавеющей стали в листы требуется тщательное внимание к подготовке, подаче, резке, контролю плоскостности и отделке. Следуя этим проверенным этапам и поддерживая строгий контроль качества, производители могут добиться стабильных, высококачественных результатов, соответствующих точным спецификациям.

-

Узнайте, как цифровая инспекция улучшает обнаружение дефектов и общее качество продукции. ↩

-

Поймите преимущества лазерного выравнивания для точного позиционирования рулонов и согласования размеров листов. ↩

-

Узнайте, как добиться высокого коэффициента выхода продукции при первом проходе, сократить расходы и увеличить сроки поставки. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.