Что такое процесс продольной резки труб из нержавеющей стали?

Как производитель нержавеющей стали с более чем 15-летним опытом работы, я был свидетелем того, как бесчисленное множество клиентов пытались получить точные размеры труб для своих конкретных применений.

Процесс продольной резки труб из нержавеющей стали включает в себя использование специализированного оборудования для разрезания широких рулонов на более узкие полосы, что позволяет производителям создавать трубы с точной шириной, сохраняя целостность материала и точность размеров.

Работая с такими клиентами, как Дэвид из Индии, которому требовались точные размеры труб для его производственного предприятия, я понимаю, насколько важно правильно организовать процесс продольной резки. Позвольте мне поделиться своими соображениями из нашего обширного опыта в производстве труб.

Процесс продольной резки представляет собой важнейший этап производства труб из нержавеющей стали, влияющий на все - от эффективности использования материалов до качества конечной продукции. Благодаря тщательному анализу сотен производственных партий и сотрудничеству с отраслевыми экспертами мы определили ключевые факторы, определяющие успешность операций продольной резки. Давайте рассмотрим, как работает этот процесс и почему он важен для ваших производственных нужд.

Как производители используют продольную резку для создания труб меньшей ширины?

Проблема достижения точных размеров труб постоянно беспокоит наших клиентов в производственном секторе, особенно при крупносерийном производстве.

Производители используют систематический процесс продольной резки1 которая включает в себя подачу широких рулонов нержавеющей стали через специализированные ротационные ножи, создающие множество узких полос точной ширины, которые служат основой для формирования труб.

За годы работы с крупными производственными клиентами в Индии и Юго-Восточной Азии я убедился, что правильная техника продольной резки напрямую влияет на эффективность производства и качество продукции. Позвольте мне поделиться всесторонним анализом этого процесса, основанным на нашем обширном опыте.

Понимание основного механизма продольной резки

Основа успешного производства труб лежит в начальном процессе продольной резки. Работая с такими компаниями, как производственный комплекс David в Индии, мы усовершенствовали наш подход, чтобы обеспечить оптимальные результаты. Процесс начинается с тщательной подготовки рулонов, в ходе которой широкие мастер-рулоны проверяются на качество поверхности и точность размеров. Наши данные показывают, что правильная подготовка рулонов позволяет снизить количество дефектов до 35%.

Оптимизация расчетов ширины полос

Благодаря многолетнему производственному опыту мы разработали точные формулы для расчета оптимальной ширины полос. Речь идет не только о простой математике, но и о понимании того, как поведет себя материал во время последующих операций формования. Мы ведем подробный учет более 10 000 производственных партий, что помогает нам прогнозировать и учитывать такие факторы, как пружинящий откат и состояние кромок.

Передовые техники продольной резки

Современные операции продольной резки значительно отличаются от традиционных методов. На нашем предприятии мы используем управляемые компьютером линии продольной резки, которые могут поддерживать допуски по ширине в пределах ±0,1 мм. Такая точность очень важна для таких клиентов, как Дэвид, которым требуется стабильное качество для крупносерийного производства.

| Параметры резки | Стандартный допуск | Премиум-допуск | Влияние на конечный продукт |

|---|---|---|---|

| Изменение ширины | ±0,2 мм | ±0,1 мм | Качество сварки, подгонка |

| Состояние краев | Стандартный заусенец | Минимальный заусенец | Качество формирования |

| Отделка поверхности | Обычный | Расширенный | Эстетичный внешний вид |

Щелевая резка повышает эффективность производства.Правда

Правильная продольная резка снижает количество брака и обеспечивает точные размеры.

Прорезь может быть выполнена только вручную.Ложь

Для обеспечения точности современной продольной резки используются линии с компьютерным управлением.

Какие машины используются в процессе продольной резки?

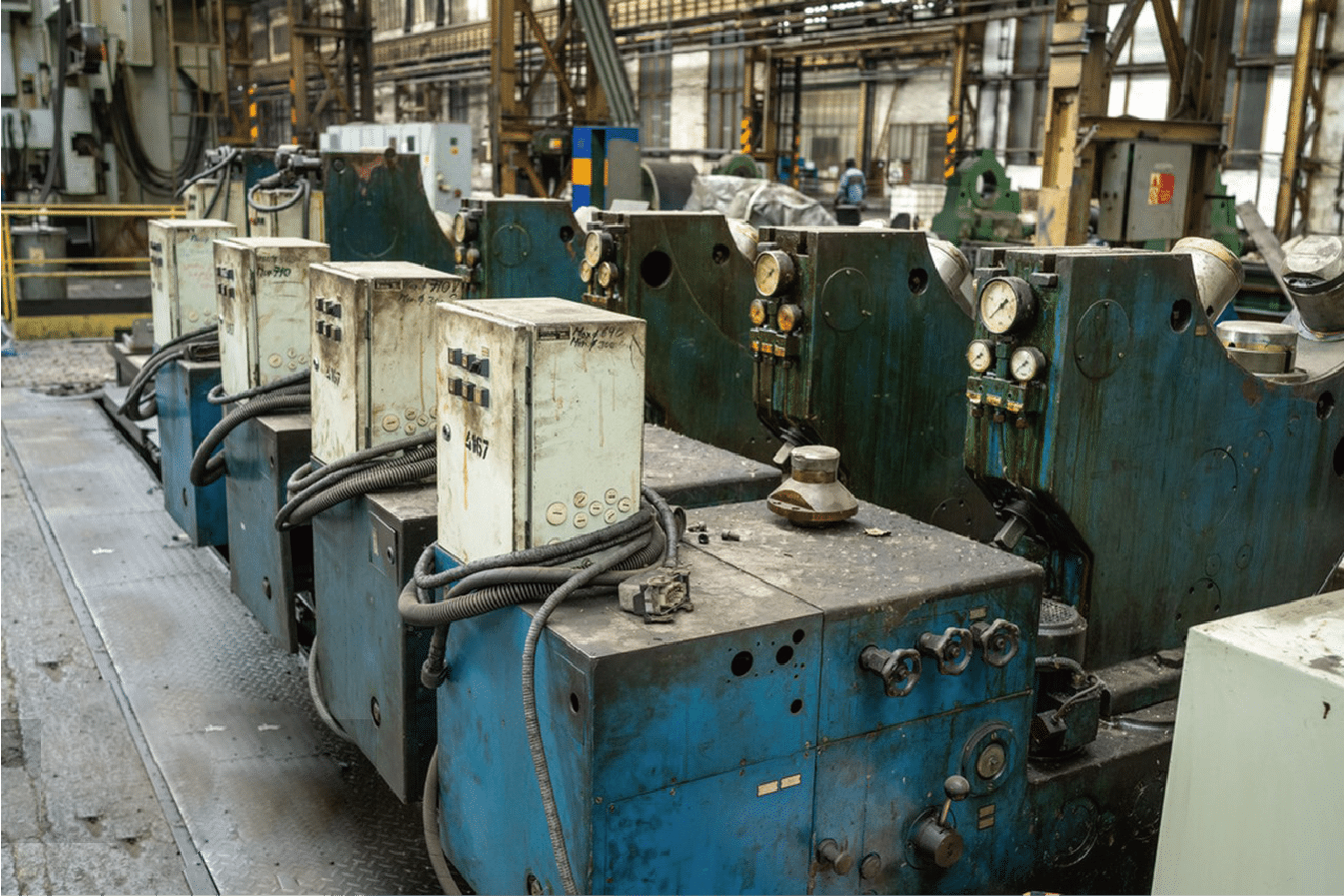

Наблюдая за бесчисленными операциями продольной резки на наших предприятиях, я понял, что выбор правильного оборудования имеет решающее значение для достижения стабильного качества при производстве труб из нержавеющей стали.

На современных операциях продольной резки используется специализированное оборудование, включая линии продольной резки осевого типа, системы контроля натяжения и комплекты прецизионной оснастки, синхронизированные с помощью современных систем управления PLC для обеспечения точной и эффективной обработки материала.

Эволюция технологии продольной резки изменила наш подход к производству труб. Благодаря партнерству с ведущими производителями оборудования и постоянному совершенствованию процессов мы разработали идеи, которые помогут вам понять решающую роль выбора оборудования для успешного выполнения операций продольной резки.

Компоненты оборудования для продольной резки

Работа с передовым оборудованием для продольной резки научила нас тому, что каждый компонент играет важную роль в качестве конечного продукта. Основная линия продольной резки, установленная на нашем предприятии в 2021 году, инвестировала более $2 миллионов и включает в себя самые современные функции, обеспечивающие точность резки и оптимальную обработку материала. Встроенная система контроля натяжения обеспечивает стабильное качество ленты даже при высокой скорости обработки - до 300 метров в минуту.

Системы автоматизации и управления

Современные операции продольной резки в значительной степени зависят от сложных систем управления. Благодаря сотрудничеству с ведущими поставщиками средств автоматизации мы внедрили системы управления на базе ПЛК, которые отслеживают и регулируют более 50 различных параметров в режиме реального времени. Такой уровень контроля позволил сократить время настройки на 40% и улучшить согласованность производственных процессов.

Инструментарий и требования к обслуживанию

Важность правильной оснастки невозможно переоценить. Наш опыт обработки более 100 000 тонн нержавеющей стали в год показал, что регулярное техническое обслуживание и оптимизация оснастки напрямую влияют на качество продукции. Мы ведем обширную базу данных конфигураций оснастки для различных марок и толщин материала.

| Тип оборудования | Основные характеристики | Интервал технического обслуживания | Влияние на качество |

|---|---|---|---|

| Линия продольной резки | Высокоскоростные возможности | Еженедельная проверка | Точность ширины |

| Контроль натяжения | Цифровая обратная связь | Ежемесячная калибровка | Отделка поверхности |

| Сборка беседки | Быстросменная конструкция | Ежеквартальный капитальный ремонт | Состояние кромки |

Правильно подобранное оборудование играет важную роль в процессе продольной резки.Правда

Правильный выбор оборудования обеспечивает стабильное качество.

Линии продольной резки не нуждаются в контроле натяжения.Ложь

Контроль натяжения необходим для поддержания качества ленты.

Какие допуски достижимы при продольной резке?

В моих беседах с такими клиентами, как Дэвид, достижение точных допусков неизменно занимает одно из первых мест, особенно когда речь идет о крупносерийном производстве.

Современные операции продольной резки позволяют достичь допусков по ширине ±0,1 мм для стандартных марок нержавеющей стали, а допуски на состояние кромок обеспечивают высоту заусенцев менее 0,05 мм благодаря оптимизированной оснастке и управлению процессом.

Стремление к более жестким допускам привело к значительным инновациям в наших операциях продольной резки. Позвольте мне поделиться опытом, полученным при обработке тысяч тонн материала для сложных применений в различных отраслях промышленности.

Факторы, влияющие на достижение толерантности

Благодаря обширным испытаниям и производственному опыту мы определили критические факторы, влияющие на достижимые допуски. Свойства материала, включая твердость и отклонения по толщине, могут влиять на конечную точность размеров. Наши данные контроля качества, полученные в ходе более чем 5000 производственных партий, показывают, что поддержание постоянной температуры материала в процессе обработки может улучшить достижение допусков на 25%.

Системы измерения и контроля качества

Внедрение передовых измерительных систем коренным образом изменило наши возможности по соблюдению жестких допусков. Наши инвестиции в лазерные системы измерения ширины обеспечивают обратную связь в режиме реального времени с точностью до ±0,02 мм. Эта технология в сочетании со статистическим контролем процесса (SPC) помогает нам поддерживать стабильное качество на всех этапах производства.

Отраслевые требования к допускам

В разных отраслях требуются разные уровни контроля допусков. Например, наша работа с прецизионными автомобильными компонентами требует соблюдения допусков по ширине в пределах ±0,05 мм, в то время как в строительстве допускается ±0,2 мм. Понимание этих требований позволило нам разработать специальные параметры обработки для различных конечных применений.

| Приложение | Допуск по ширине | Состояние краев | Отделка поверхности |

|---|---|---|---|

| Автомобили | ±0,05 мм | Минимальный заусенец | Ra ≤ 0,8 мкм |

| Промышленность | ±0,1 мм | Стандарт | Ra ≤ 1,6 мкм |

| Строительство | ±0,2 мм | Стандарт | Ra ≤ 3,2 мкм |

Допуски имеют решающее значение при продольной резке.Правда

Жесткие допуски обеспечивают высокое качество и стабильность продукции.

Допуски не зависят от отрасли.Ложь

Различные отрасли промышленности предъявляют особые требования к допускам.

Как продольная резка влияет на механические свойства нержавеющей стали?

Опираясь на данные наших обширных испытаний и реальных применений, я заметил, что операции продольной резки могут существенно влиять на характеристики материала.

Процесс продольной резки может повлиять на механические свойства нержавеющей стали за счет закалки на кромках реза, потенциальных микроструктурных изменений и возникновения остаточных напряжений, что требует тщательного контроля процесса для поддержания требуемых характеристик материала.

Понимание этого влияния имеет решающее значение для оптимизации производственных процессов таких клиентов, как Дэвид. Давайте рассмотрим сложную взаимосвязь между параметрами продольной резки и свойствами материала.

Изменения свойств материала

Благодаря обширным лабораторным испытаниям и реальным производственным данным мы задокументировали, как продольная резка влияет на различные свойства материала. Наши исследования показывают, что закалка может увеличить твердость кромок до 30% в аустенитных сортах, таких как 304 и 316. Это явление требует тщательного рассмотрения при определении последующих операций формовки.

Анализ распределения напряжений

Сотрудничая с металлургическими лабораториями, мы провели комплексные исследования по анализу напряжений в материалах с прорезями. Используя передовые методы рентгеновской дифракции, мы составили карту остаточных напряжений на тысячах образцов. Эти данные показывают, что правильное управление натяжением во время продольной резки может снизить уровень остаточных напряжений до 40%, что значительно улучшает формуемость.

Стратегии оптимизации

Многолетний опыт производства научил нас, что для поддержания оптимальных механических свойств требуется тонкий баланс параметров обработки. Мы разработали запатентованные алгоритмы, которые регулируют скорость продольной резки, натяжение и конфигурацию инструмента в зависимости от марки и толщины материала, что позволяет добиться неизменно превосходного качества кромки.

| Недвижимость | Уровень воздействия | Стратегия смягчения последствий | Метод контроля качества |

|---|---|---|---|

| Твердость | Умеренный | Регулировка скорости | Регулярное тестирование краев |

| Пластичность | Minor | Оптимизация натяжения | Испытание на изгиб |

| Прочность | Минимум | Обслуживание инструментов | Испытание на растяжение |

Резка влияет на свойства материала.Правда

Закалка и остаточные напряжения могут изменить характеристики материала.

Прорезь не влияет на нержавеющую сталь.Ложь

Резка может привести к изменению механических свойств.

Возникают ли проблемы с безопасностью при работе с кромками из нержавеющей стали со шлицем?

Управляя крупными производственными предприятиями, я понял, что безопасность при работе с разрезными материалами имеет первостепенное значение как для работников, так и для качества продукции.

Работа с резаными кромками из нержавеющей стали сопряжена с особыми проблемами безопасности, включая острые кромки, возможные заусенцы и риски пружинения рулона. Для предотвращения травм и сохранения целостности продукции требуются комплексные протоколы безопасности и надлежащее оборудование для обработки.

Благодаря многолетнему внедрению мер безопасности и программ обучения мы разработали эффективные стратегии для решения этих проблем при сохранении эффективности производства.

Комплексные протоколы безопасности

Наша система управления безопасностью, разработанная за 15 лет производственного опыта, охватывает все аспекты работы с материалами. Мы внедрили многоуровневый подход, который включает в себя специальные программы обучения, надлежащие требования к СИЗ и инженерные решения по безопасности. Эта система позволила сократить количество инцидентов, связанных с погрузочно-разгрузочными работами, на 85% на наших предприятиях.

Оборудование и инструменты

Инвестиции в надлежащее погрузочно-разгрузочное оборудование имеют решающее значение для безопасности и эффективности. На наших предприятиях используются автоматизированные системы перемещения, включая вакуумные подъемники и магнитные краны, которые практически исключили ручную обработку больших рулонов. Первоначальные инвестиции в размере более $500 000 в эти системы принесли дивиденды в виде повышения безопасности и снижения материального ущерба.

Программы обучения и сертификации

Обучение сотрудников является краеугольным камнем нашей программы безопасности. Мы разработали комплексную систему сертификации, которая требует от всех операторов прохождения теоретических и практических учебных модулей. Эта программа, превосходящая отраслевые стандарты, была принята несколькими нашими партнерами в Азии.

| Аспект безопасности | Контрольная мера | Стоимость реализации | Снижение риска |

|---|---|---|---|

| Защита краев | Ограждения по краям | Средний | 90% |

| Обработка | Автоматизированные системы | Высокий | 95% |

| Обучение | Программа сертификации | Умеренный | 85% |

Работа с разрезными кромками требует соблюдения мер безопасности.Правда

Острые края и заусенцы требуют соблюдения всех правил безопасности.

Специальная подготовка не требуется.Ложь

Для безопасной работы с разрезными кромками необходимо пройти соответствующее обучение.

Заключение

Процесс продольной резки труб из нержавеющей стали требует точного контроля, современного оборудования и комплексных мер безопасности. Благодаря правильному применению этих элементов производители могут добиться оптимального качества при сохранении безопасности рабочего места и эффективности производства.

-

Узнайте об основных этапах процесса продольной резки нержавеющей стали ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.