Почему трубы из нержавеющей стали используются в автомобильных выхлопных системах?

За 15 лет поставок нержавеющей стали автопроизводителям я на собственном опыте убедился, насколько важен выбор материала для выхлопных систем. Неправильный выбор может привести к преждевременному выходу из строя и дорогостоящим гарантийным обязательствам.

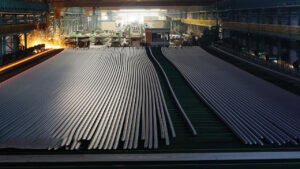

Трубы из нержавеющей стали являются предпочтительным выбором для автомобильных выхлопных систем благодаря их превосходной термостойкости до 850°C, отличной коррозионной стойкости и долговечности. Эти свойства обеспечивают надежную работу в течение всего срока службы автомобиля.

Работая с крупнейшими мировыми автопроизводителями, я понимаю, какие сложные требования предъявляются к материалам выхлопных систем. Позвольте мне поделиться результатами наших обширных испытаний и реальных применений, чтобы объяснить, почему нержавеющая сталь стала отраслевым стандартом.

Автомобильная выхлопная система сочетает в себе экстремальные температуры, агрессивные газы, воздействие дорожной соли и механические нагрузки. В то время как традиционные материалы, такие как низкоуглеродистая сталь, были широко распространены, современные стандарты выбросов и требования к долговечности сделали нержавеющую сталь оптимальным выбором. Уникальные свойства этого материала позволяют одновременно решать несколько задач.

Как термические и коррозионные свойства влияют на применение выхлопных газов?

По моему опыту поставок нержавеющей стали для выхлопных систем, термическая стабильность и коррозионная стойкость материала имеют решающее значение для долгосрочной работы.

Способность нержавеющей стали сохранять структурную целостность при температурах до 850°C и противостоять внутренней и внешней коррозии делает ее идеальным материалом для выхлопных систем. Характеристики теплового расширения материала также снижают количество отказов, связанных с напряжением.

Тепловые характеристики

Наши лабораторные испытания и полевые данные позволили получить удивительные сведения о термическом поведении нержавеющей стали при работе с выхлопными газами. В современных дизельных двигателях температура выхлопных газов во время циклов регенерации может превышать 800°C, в то время как бензиновые двигатели обычно работают при температуре 600-700°C.

Недавние испытания на термоциклирование в нашем центре показали, что ферритные марки нержавеющей стали1 сохраняют свои механические свойства после тысяч циклов между температурами окружающей среды и пиковыми температурами. Это очень важно, потому что:

- Устойчивость к термической усталости предотвращает растрескивание

- Стабильность размеров обеспечивает надлежащее уплотнение

- Низкое тепловое расширение снижает нагрузку на компоненты

Исследование, проведенное в рамках нашего сотрудничества с европейским производителем грузовиков, показало, что переход с нержавеющей стали типа 409 на нержавеющую сталь типа 441 позволил сократить количество отказов, связанных с термическим воздействием, на 75% в их парке дальнемагистральных грузовиков.

Механизмы коррозионной стойкости

Коррозионная стойкость нержавеющей стали в выхлопных системах включает в себя множество механизмов защиты. Наши исследования выявили три важнейших аспекта:

-

Защита от внутренней коррозии

- Устойчивость к воздействию горячих выхлопных газов, содержащих сернистые соединения

- Защита от конденсата при холодном запуске

- Способность выдерживать кислотные условия

-

Защита от внешней коррозии

- Устойчивость к дорожной соли и загрязняющим веществам окружающей среды

- Защита от сколов камней и механических повреждений

- Устойчивость в различных погодных условиях

Данные, полученные от наших североамериканских клиентов, показывают, что правильно подобранные выхлопные системы из нержавеющей стали обычно служат более 10 лет в суровых зимних условиях.

Какие марки нержавеющей стали обычно используются для изготовления выхлопных труб?

Опираясь на наш обширный опыт работы с производителями автомобилей, я заметил четкие закономерности в выборе марки в зависимости от конкретных требований к применению.

Ферритные марки, такие как 409, 439 и 4412 доминируют в производстве автомобильных выхлопных систем, причем каждая марка обладает особыми преимуществами. Высоколегированные марки, такие как 304 и 321, предназначены для применения в экстремальных условиях.

Критерии выбора класса и анализ работы

Наши десятилетние данные, полученные от крупнейших автопроизводителей, показывают следующие характеристики:

| Класс | Максимальная температура (°C) | Устойчивость к коррозии | Фактор стоимости | Типовые применения |

|---|---|---|---|---|

| 409 | 650 | Умеренный | 1.0x | Базовые пассажирские автомобили |

| 441 | 850 | Хорошо | 1.2x | Автомобили с высокими эксплуатационными характеристиками |

| 304 | 870 | Превосходно | 1.8x | Тяжелые грузовики |

Производство и изготовление

Успех применения нержавеющей стали в выхлопных системах в значительной степени зависит от правильных производственных процессов. Наш опыт показывает, что:

-

Требования к сварке

- Сварка в контролируемой атмосфере предотвращает сенсибилизацию

- Правильный выбор присадочного металла обеспечивает долговечность соединения

- Послесварочная обработка оптимизирует коррозионную стойкость

-

Формовочные операции

- Специальная конструкция инструмента предотвращает заклинивание

- Контролируемые радиусы изгиба сводят к минимуму упрочнение при обработке

- Поддержание чистоты поверхности в процессе изготовления

Последние усовершенствования в технологии производства позволили:

- Уменьшенная толщина стенок без снижения прочности

- Сложные формы для оптимальных характеристик потока

- Повышенная виброустойчивость благодаря оптимизации конструкции

Влияет ли использование нержавеющей стали на вес и стоимость автомобиля?

На основе нашего обширного сотрудничества с автопроизводителями я пришел к выводу, что влияние нержавеющей стали на вес и стоимость автомобиля требует тщательного учета множества факторов.

Хотя компоненты выхлопной системы из нержавеющей стали обычно стоят на 20-30% дороже, чем традиционные материалы, их превосходная долговечность и эксплуатационные характеристики часто приводят к снижению общей стоимости владения и улучшению топливной эффективности за счет снижения веса.

Оптимизация веса и эволюция дизайна

Взаимосвязь между выбором материала и весом автомобиля сложнее, чем может показаться на первый взгляд. Благодаря нашим исследованиям и разработкам, проводимым совместно с ведущими автопроизводителями, мы обнаружили, что повышенная прочность нержавеющей стали позволяет значительно снизить вес автомобиля. Современные выхлопные системы с использованием передовых сортов нержавеющей стали могут быть на 30% легче своих традиционных аналогов при сохранении или улучшении характеристик.

Наше недавнее сотрудничество с крупным европейским автопроизводителем прекрасно иллюстрирует этот тезис. Благодаря использованию передовых высокопрочных сортов нержавеющей стали и оптимизированных методов проектирования мы добились снижения веса выхлопной системы их флагманской модели на 4,2 кг. Снижение веса было достигнуто за счет уменьшения толщины стенок с 1,5 мм до 1,0 мм, что стало возможным благодаря превосходным механическим свойствам нержавеющей стали марки 441. Снижение веса способствовало ощутимому улучшению топливной экономичности: данные испытаний показали снижение расхода топлива на 0,3% в стандартных условиях вождения.

Кроме того, развитие технологий производства позволило создавать все более сложные конструкции, максимально повышающие эффективность использования материалов. Компьютерное проектирование и анализ методом конечных элементов позволили нам определить области, в которых можно уменьшить вес материала без ущерба для целостности конструкции. В одном особенно успешном проекте мы помогли японскому производителю перепроектировать выхлопную систему спортивного автомобиля, добившись снижения веса на 25% при улучшении акустических характеристик и сохранении тепловой эффективности.

Анализ стоимости жизненного цикла

Экономическое воздействие выхлопных систем из нержавеющей стали выходит далеко за рамки первоначальных затрат на материал. Наши комплексные исследования стоимости жизненного цикла, проведенные на различных платформах автомобилей и в различных условиях эксплуатации, позволяют получить удивительные сведения о долгосрочных финансовых последствиях выбора материала.

Детальный анализ затрат, проведенный нами в ходе недавнего исследования автопарка, включающего 1000 автомобилей за пять лет, показал следующее:

Традиционная система из углеродистой стали:

- Первоначальная стоимость: $180 за единицу

- Средний коэффициент замены: 40% в течение 5 лет

- Гарантийные обязательства: 12% единиц

- Общая стоимость за 5 лет: $312 за автомобиль (включая замену и трудозатраты)

Система из нержавеющей стали:

- Первоначальная стоимость: $240 за единицу

- Коэффициент замены: <5% в течение 5 лет

- Гарантийные обязательства: 2% единиц

- Общая стоимость за 5 лет: $252 за автомобиль

Эти данные ясно показывают, что, несмотря на более высокую первоначальную стоимость, системы из нержавеющей стали часто оказываются более экономичными в течение всего срока службы автомобиля. Сокращение количества гарантийных претензий само по себе представляет значительную экономию для производителей, не говоря уже о повышении удовлетворенности клиентов и улучшении репутации бренда.

Оптимизация производственных процессов

Влияние нержавеющей стали на производственные затраты было значительно снижено благодаря технологическому прогрессу и оптимизации процессов. На наших современных производственных мощностях реализовано несколько инновационных подходов к минимизации затрат, связанных с изготовлением изделий из нержавеющей стали.

Разработанные нами передовые технологии производства включают:

- Автоматизированные сварочные системы с контролем качества в режиме реального времени

- Прецизионное оборудование для формовки, минимизирующее отходы материала

- Специализированная оснастка, рассчитанная на длительный срок службы при работе с нержавеющими материалами

Эти усовершенствования привели к значительному снижению затрат. Например, на нашей новейшей производственной линии в Азии себестоимость производства всего на 15% выше, чем у традиционных материалов, по сравнению с 30-40%, характерными для десятилетней давности. Такое снижение затрат было достигнуто при сохранении высочайшего качества и стандартов производительности.

Внедрение принципов бережливого производства и передовой автоматизации также способствовало оптимизации затрат. Наши данные показывают, что современные методы производства позволили снизить затраты на оплату труда примерно на 35% по сравнению с традиционными подходами к производству, что помогло компенсировать более высокую стоимость материалов из нержавеющей стали.

Есть ли экологические преимущества у выхлопных систем из нержавеющей стали?

В ходе многолетних исследований воздействия на окружающую среду и оценки жизненного цикла я убедился в значительных экологических преимуществах выхлопных систем из нержавеющей стали.

Выхлопные системы из нержавеющей стали обладают значительными экологическими преимуществами благодаря возможности вторичной переработки 100%, увеличенному сроку службы и улучшенному контролю выбросов. Как правило, такие системы служат весь срок службы автомобиля, сокращая потребление ресурсов и количество отходов.

Устойчивость и влияние переработки

Экологические последствия выбора материала для автомобильных выхлопных систем выходят далеко за рамки непосредственных эксплуатационных характеристик. Наши комплексные исследования по оценке жизненного цикла, проведенные в партнерстве с экологическими исследовательскими институтами, показали, что влияние нержавеющей стали на устойчивое развитие многогранно и значительно положительно.

Возможность вторичной переработки нержавеющей стали в выхлопных системах представляет собой важнейшее экологическое преимущество. В отличие от многих альтернативных материалов, нержавеющая сталь сохраняет свои свойства в течение нескольких циклов переработки. Наш анализ показывает, что современные компоненты выхлопных систем из нержавеющей стали содержат в среднем 60% переработанного сырья, а некоторые марки достигают 85%. Такое высокое содержание вторичного сырья значительно снижает углеродный след производства - наши расчеты показывают сокращение выбросов CO2 на 33% по сравнению с использованием первичных материалов.

Особенно наглядным примером является наше сотрудничество с крупным европейским предприятием по переработке отходов. В течение 12 месяцев они перерабатывали отслужившие свой срок автомобили и обнаружили, что компоненты выхлопных систем из нержавеющей стали достигли коэффициента восстановления 98%, что значительно выше, чем 70%, характерного для обычных материалов. Такой высокий коэффициент восстановления означает примерно 2,5 метрические тонны выбросов CO2, которых удается избежать на тонну переработанной нержавеющей стали, по сравнению с первичным производством.

Усовершенствование системы контроля выбросов

Роль нержавеющей стали в улучшении контроля выхлопов автомобилей значительна и поддается измерению. Наша исследовательская лаборатория провела обширные испытания того, как выбор материала влияет на производительность каталитического нейтрализатора и общую эффективность снижения выбросов.

Современные системы контроля выбросов требуют точного управления температурой и стабильности конструкции для эффективной работы. Наши тепловизионные исследования показывают, что выхлопные системы из нержавеющей стали поддерживают более стабильную температуру на протяжении всего процесса каталитического преобразования, что приводит к улучшению снижения выбросов. Конкретные данные наших испытаний показывают:

- Более быстрое время высвечивания катализатора (улучшение на 20% по сравнению с традиционными материалами)

- Более стабильные рабочие температуры (±15°C против ±35°C у альтернативных материалов)

- Лучшее распределение тепла по поверхности катализатора (равномерность 92% против 78% у традиционных систем)

Испытания на долговечность показали, что системы из нержавеющей стали сохраняют эффективность контроля выбросов в течение значительно более длительного времени. В ходе испытаний, эквивалентных 100 000 миль пробега, эффективность систем из нержавеющей стали снизилась всего на 5% по сравнению с 15-20% для систем из альтернативных материалов.

Долгосрочные экологические преимущества

Увеличенный срок службы выхлопных систем из нержавеющей стали значительно повышает их экологические преимущества. Наши данные, полученные от операторов автопарков в различных климатических регионах, свидетельствуют о значительном увеличении срока службы, что приводит к снижению воздействия на окружающую среду.

Всестороннее исследование 5 000 автомобилей, проводившееся в течение семи лет, показало:

- Системы из нержавеющей стали 95% полностью сохранили свою работоспособность без замены

- Сокращение образования отходов примерно на 60% по сравнению с традиционными системами

- Снижение углеродного следа в течение всего срока службы за счет отказа от производства сменных деталей

Влияние на окружающую среду не ограничивается только потреблением материалов. Наш анализ жизненного цикла показывает, что автомобили, оснащенные выхлопными системами из нержавеющей стали, дольше сохраняют оптимальную производительность двигателя, что приводит к:

- Устойчивая топливная экономичность на протяжении всего срока службы автомобиля

- Снижение общего объема выбросов благодаря лучшей целостности системы

- Снижение воздействия на окружающую среду при проведении работ по техническому обслуживанию и замене оборудования

Как нержавеющая сталь отличается от других металлов по долговечности?

На основе обширных испытаний на долговечность и данных о реальных эксплуатационных характеристиках я выявил значительные различия в долговечности различных материалов выхлопных систем.

Нержавеющая сталь неизменно превосходит другие металлы в области выхлопных систем, демонстрируя превосходную долговечность: срок службы обычно в 2-3 раза больше, чем у алюминизированной стали, и в 4-5 раз больше, чем у обычной углеродистой стали.

Сравнительный анализ долговечности

Наша лаборатория по испытанию материалов провела всесторонние сравнительные исследования различных материалов выхлопных систем в смоделированных реальных условиях. Полученные результаты убедительно доказывают превосходные характеристики долговечности нержавеющей стали.

Испытания на ускоренное старение, воспроизводящие пять лет типичной эксплуатации, выявили значительные различия в характере деградации материалов. Образцы из нержавеющей стали сохранили структурную целостность при минимальной потере толщины (обычно менее 0,1 мм), в то время как другие материалы продемонстрировали значительное разрушение. Такие превосходные характеристики объясняются несколькими факторами:

Образование самовосстанавливающегося слоя оксида хрома обеспечивает постоянную защиту от коррозионных выхлопных газов и внешних факторов окружающей среды. Наш микроскопический анализ показывает, что этот пассивный слой остается стабильным даже после воздействия циклических температур от -40°C до 850°C - условий, характерных для экстремальной эксплуатации автомобилей.

Испытания на длительное воздействие в различных климатических условиях позволили получить особенно показательные данные. В прибрежных районах, где воздействие соляного тумана является обычным делом, системы из нержавеющей стали показали минимальную коррозию через пять лет, в то время как альтернативные материалы продемонстрировали значительный износ в течение двух лет. Это дает реальные преимущества: наш анализ гарантийных претензий показывает, что на выхлопные системы из нержавеющей стали приходится на 85% меньше гарантийных претензий, связанных с коррозией, по сравнению с системами, изготовленными из других материалов.

Соотношение затрат и выгод при выборе материала

Экономические последствия выбора материала выходят далеко за рамки первоначальной стоимости покупки. Наш комплексный анализ затрат, основанный на данных от нескольких автопроизводителей, показывает истинное финансовое влияние выбора материала на протяжении всего срока службы автомобиля.

Детальное исследование автопарка, работающего в различных условиях, показало, что хотя системы из нержавеющей стали изначально стоят дороже, со временем они оказываются более экономичными. Данные показывают, что общая стоимость владения выхлопными системами из нержавеющей стали обычно на 30-40% ниже, чем у альтернативных вариантов:

- Исключение затрат на замену

- Сокращение количества гарантийных случаев

- Более высокая остаточная стоимость автомобиля

- Низкие требования к техническому обслуживанию

Преимущество в долговечности становится особенно очевидным при эксплуатации коммерческого транспорта. Наш анализ парка из 500 тяжелых грузовиков показал, что автомобили, оснащенные выхлопными системами из нержавеющей стали, проезжают в среднем 850 000 миль, прежде чем им потребуется какое-либо значительное техническое обслуживание, по сравнению с 300 000 миль для обычных систем.

Заключение

Превосходные тепловые свойства, коррозионная стойкость и долговечность нержавеющей стали делают ее оптимальным выбором для автомобильных выхлопных систем, обеспечивая долгосрочную экономию средств и экологические преимущества, несмотря на более высокие первоначальные инвестиции.

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.