Радиус изгиба нержавеющей трубы и диаграмма пружинности

Пытаетесь добиться точных, повторяющихся изгибов труб из нержавеющей стали? Разочарование, связанное с отходами материала из-за трещин на трубах или неточных углов, может остановить производство и увеличить затраты. Решение заключается в освоении двух важнейших понятий: радиуса изгиба и неизбежного эффекта пружинной спинки.

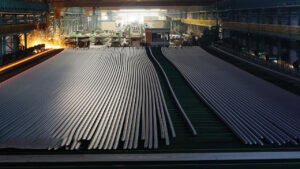

Достижение идеального изгиба труб из нержавеющей стали требует глубокого понимания свойств материала и процесса гибки. Идеальный радиус изгиба определяется диаметром трубы, толщиной ее стенки и маркой материала, а пружинящий изгиб - это склонность материала возвращаться к исходной форме.

За годы работы на мировом рынке нержавеющей стали я видел бесчисленное множество проектов, успех или провал которых зависел от того, насколько хорошо они контролировали процесс гибки. Это задача, которая касается всех - от производителей автомобилей до архитектурных дизайнеров. Правильно организовать процесс - это не только избежать брака, но и обеспечить целостность конструкции, эстетическое качество и эффективность работы. Это руководство поможет вам разобраться во всех сложностях и превратить обычную производственную головную боль в конкурентное преимущество.

Точность гибки труб - это не просто оперативная задача; это основополагающий столп качества и надежности современного производства. Из своего опыта работы в MFY я понял, что поверхностное понимание приводит к дорогостоящим проб и ошибок. Необходим более глубокий, научный подход. Мы должны критически изучить взаимодействие между материаловедением, конструкцией оснастки и параметрами технологического процесса. Например, если стандартная диаграмма обеспечивает базовый уровень, как износ инструмента влияет на обратную пружину1 в течение длительного производственного цикла? В этой статье мы не ограничимся простыми определениями, а рассмотрим все эти нюансы и реальные задачи, вооружив вас практическими знаниями, которые помогут вам освоить гибку труб из нержавеющей стали.

Как определить идеальный радиус изгиба для нержавеющих труб?

Ваши операции по гибке труб страдают от морщин или, что еще хуже, от изломов? Часто это происходит из-за выбора слишком агрессивного для материала радиуса изгиба. Выход нержавеющей стали за свои пределы ведет к напрасным тратам материала, потере времени и нарушению целостности проекта.

Идеальный радиус изгиба для трубы из нержавеющей стали в первую очередь зависит от ее внешнего диаметра (OD), толщины стенки (WT) и марки материала. Общее правило - использовать радиус центральной линии (CLR), который как минимум в 2-3 раза больше внешнего диаметра трубы.

Выбор правильного радиуса изгиба - важнейший первый шаг, определяющий весь процесс изготовления. Неправильный выбор здесь создает эффект домино, начиная с неудачных проверок контроля качества и заканчивая потенциальными отказами в работе. Я помню одного клиента из сектора оборудования для пищевой промышленности, который постоянно сталкивался с трещинами в своих Трубы из 304 сорта2. Они использовали узкий радиус изгиба 1,5D, который был вполне приемлем для другого материала, но был слишком требователен к конкретной толщине стенок нержавеющей стали, которую они использовали. Просто изменив радиус на 2,5D и обеспечив надлежащую смазку инструмента, мы полностью устранили проблему растрескивания. Эта, казалось бы, небольшая корректировка позволила сэкономить тысячи долларов на стоимости материалов и предотвратить значительные задержки в производстве. Этот опыт подчеркивает, что "идеальный" радиус - это не одно число, а просчитанное решение, основанное на целостном представлении о материале, требованиях приложения и возможностях вашего оборудования. Для этого необходимо выйти за рамки общих рекомендаций и понять, как материал ведет себя под нагрузкой, - этот навык превращает обычного оператора в настоящего мастера.

Процесс определения идеального радиуса изгиба - это сочетание науки, установленных стандартов и эмпирических испытаний. Это основополагающий навык для любого изготовителя, работающего с нержавеющей сталью, поскольку он напрямую влияет на структурную целостность и эстетическое качество конечного продукта. Неправильно выбранный радиус может привести к множеству дефектов, включая морщинистость на внутренней кривой (сжатие) или чрезмерное истончение и растрескивание на внешней кривой (растяжение). В компании MFY мы советуем нашим партнерам учитывать три основные составляющие при выборе радиуса: характеристики материала, функциональные требования приложения и доступную оснастку. Каждая из этих составляющих взаимодействует с другими, и игнорирование одной из них может поставить под угрозу весь проект. Например, у изготовителя может быть идеальная оснастка, но если он использует нержавеющую сталь с низкой пластичностью, он все равно столкнется с проблемами при тугих изгибах. Вот почему так важен глубокий диалог между поставщиком материалов и изготовителем. Понимая конечное назначение, мы часто можем порекомендовать конкретную марку или даже изготовить материал на заказ, оптимизированный под требования клиента к изгибу, что позволяет создать более эффективный и надежный производственный процесс с самого начала.

Критическая роль толщины стенки и наружного диаметра

Соотношение между наружным диаметром трубы (OD) и толщиной ее стенки (WT) является, пожалуй, самым важным фактором при определении минимального радиуса изгиба. Труба с толстой стенкой по отношению к ее диаметру может выдержать гораздо более жесткий изгиб, чем труба с тонкой стенкой. Это происходит потому, что толстая стенка обеспечивает больше материала для сопротивления сжимающим силам на внутренней стороне изгиба и растягивающим силам на внешней стороне. Например, труба с наружным диаметром 2 дюйма и стенкой 0,120 дюйма гораздо прощальнее, чем труба с наружным диаметром 2 дюйма и стенкой 0,065 дюйма.

Мы работали с клиентом, занимающимся разработкой высокопроизводительных выхлопных систем. Они хотели использовать тонкостенную нержавеющую сталь 304L большого диаметра для снижения веса, но столкнулись с проблемой разрушения материала при изгибе. Их первоначальный проект предусматривал очень малый радиус, чтобы обойти сложное шасси спортивного автомобиля. Проблема заключалась не в самом материале, а в сочетании тонкой стенки и агрессивного изгиба.

Наше решение было двояким. Во-первых, мы проконсультировали по незначительному изменению конструкции оснастки, включив в нее многошариковую оправку, которая обеспечивает внутреннюю поддержку при изгибе. Во-вторых, мы вместе с ними немного увеличили радиус изгиба в некритичных областях - компромисс, который не повлиял на производительность, но значительно улучшил технологичность. Такой совместный подход, уравновешивающий амбиции дизайнеров и реальность материалов, позволил им достичь поставленных целей по весу без ущерба для качества. Этот случай прекрасно иллюстрирует, что соотношение OD и WT - это жесткое физическое ограничение, которое необходимо уважать и учитывать при проектировании.

Класс материала и пластичность: 304 против 316

Не все нержавеющие стали созданы одинаковыми, когда речь идет о способности к формованию. Решающую роль играет конкретный сорт нержавеющей стали. Аустенитные нержавеющие стали, такие как 304 и 316, известны своей превосходной пластичностью, что делает их очень подходящими для гибки. Однако есть и тонкие различия. Марка 304, как правило, более податлива и легче поддается гибке, чем 316. Это связано с более высоким содержанием молибдена в 316-й стали, который повышает ее коррозионную стойкость, но несколько снижает пластичность и увеличивает скорость закалки.

Это означает, что при тех же размерах трубы 316 может потребоваться немного больший радиус изгиба или более тщательно контролируемые параметры гибки, чтобы избежать проблем. Клиенту-строителю, изготавливающему архитектурные перила для прибрежного проекта, требовалась превосходная коррозионная стойкость марки 316. Однако существующие процессы гибки были оптимизированы для марки 304, и при переходе на другой материал они столкнулись с более высоким уровнем поверхностных дефектов и трещин.

Мы посоветовали им снизить скорость гибки и улучшить процесс смазки. Снижение скорости дало материалу больше времени на обтекание без чрезмерной концентрации напряжений, а улучшение смазки уменьшило трение о штамп. Распространено заблуждение, что сходные марки материалов можно обрабатывать одинаково. Ключевым моментом является понимание уникальных особенностей каждого сорта материала. Ниже приведена упрощенная таблица, иллюстрирующая типичные минимальные радиусы изгиба, при этом подчеркивается, что они являются отправной точкой и должны быть подтверждены физическими испытаниями.

| Наружный диаметр трубки (дюймы) | Толщина стенок (дюймы) | Класс материала | Типичный мин. Радиус центральной линии (CLR) |

|---|---|---|---|

| 1.0" | 0.065" | 304 | 2.0" (2D) |

| 1.0" | 0.065" | 316 | 2.5" (2.5D) |

| 2.0" | 0.120" | 304 | 4.0" (2D) |

| 2.0" | 0.120" | 316 | 4.5" (2.25D) |

Инструментарий и требования к применению

Последний кусочек головоломки - это сама оснастка и функциональные требования к готовой детали. Качество и тип гибочного штампа, зажимного блока и особенно оправки оказывают непосредственное влияние на достижимый радиус изгиба. Высококачественная, плотно прилегающая оправка необходима для поддержки трубы внутри и предотвращения разрушения, особенно в случае тонкостенных труб и малых радиусов. Без надлежащей оправки даже высокопрочный материал выйдет из строя.

Кроме того, конечное использование изделия определяет допустимый уровень деформации. Например, в гидравлической системе высокого давления любое значительное утонение стенки на внешней стороне изгиба может стать критической точкой отказа. В отличие от этого, для архитектурного применения может быть более важна эстетическая гладкость изгиба, при этом допускается незначительное утонение, но без видимых морщин.

Я вспоминаю случай с интегратором оборудования для молочной промышленности. Для соблюдения санитарных норм им требовались идеально гладкие изгибы без складок. Даже незначительные морщины на внутренней стороне изгиба были неприемлемы, так как в них могли размножаться бактерии. Задача состояла не только в том, чтобы избежать трещин, но и в том, чтобы добиться безупречной внутренней и внешней поверхности. Вместе с ними мы выбрали трубу из 304L с высокой степенью полировки и включили в комплект оснастки скребковый штамп. Сбрасывающий штамп прикладывает давление к месту выхода трубы из гибочного штампа, эффективно сглаживая любую тенденцию к образованию морщин. Такое внимание к потребностям конкретного применения, воплощенное в точную стратегию использования инструментов и материалов, стало ключом к успеху.

304 легче гнется, чем 316Правда

Нержавеющая сталь марки 304 обладает большей пластичностью, чем 316, благодаря содержанию молибдена в 316, что делает ее более щадящей при изгибе.

Более толстые стенки обеспечивают более тугие изгибыЛожь

На самом деле, более толстые стенки по отношению к диаметру обеспечивают более тугие изгибы, поскольку они дают больше материала для сопротивления сжимающим и растягивающим усилиям при изгибе.

Какие факторы влияют на отклонение пружины при гибке нержавеющей трубы?

Вы рассчитали идеальный угол изгиба, но готовая трубка каждый раз расслабляется на больший угол. Это явление, известное как пружинящая спинка3является постоянным источником разочарований и переделок. Понимание причин ее возникновения - первый шаг к ее контролю и достижению стабильных результатов.

На пружинистость при гибке нержавеющих труб влияют такие свойства материала, как модуль упругости и предел текучести, радиус изгиба, толщина стенки, а также такие параметры процесса, как оснастка и скорость гибки. Чем тверже и менее пластичен материал, тем сильнее он пружинит после изгиба.

Управление пружинящей спинкой - это, пожалуй, большее искусство, чем определение радиуса изгиба. Это динамическая переменная, которая может даже слегка меняться от партии материала к партии. Для наших клиентов, работающих в таких высокоточных отраслях, как аэрокосмическая промышленность и медицинское оборудование, пружинящий откат - это не просто неприятность, а критическая переменная, которую необходимо точно рассчитать и компенсировать. Я часто рассказываю историю о партнере, производящем хирургические инструменты. Они имели дело с отклонениями пружины до 2 градусов, что было неприемлемо для их применения. Первопричина была найдена в несоответствии свойств материала катушек, полученных от разных поставщиков. Перейдя на одного надежного поставщика - в данном случае MFY, - который мог гарантировать более стабильную прочность на разрыв и твердость в разных партиях, они смогли стабилизировать отклонение пружины и снизить процент брака более чем на 80%. Это подчеркивает, что борьба с пружинным отгибом начинается задолго до того, как труба попадает на трубогиб; она начинается с прочной и надежной цепочки поставок. Речь идет о минимизации переменных, чтобы вы могли сосредоточиться на совершенствовании процесса.

Чтобы по-настоящему освоить пружинный откат, необходимо выйти за рамки простого определения и понять сложное взаимодействие сил, действующих в процессе гибки. Когда труба сгибается, внешняя стенка находится под растяжением, а внутренняя - под сжатием. Ни одна из этих зон не возвращается полностью в исходное состояние. Упругая часть этой деформации заставляет материал частично "отпружинивать" к исходной форме после снятия усилия изгиба. Величина упругости является прямым отражением предела упругости материала. Вот почему простой подход "согнуть посильнее" неэффективен и приводит к несоответствию. Более научный подход предполагает количественную оценку факторов, влияющих на упругое восстановление. В MFY мы призываем наших клиентов мыслить как материаловеды, рассматривать процесс гибки не просто как механическое действие, а как контролируемый эксперимент по деформации материала. Методично анализируя каждый фактор, от состава материала до вязкости смазки, изготовитель может создать предсказуемую модель для своей конкретной операции, превратив пружинящий откат из непредсказуемого врага в управляемый параметр.

Свойства материала: Модуль упругости и предел текучести

По своей сути пружинящий откат является функцией свойств, присущих материалу. Два наиболее важных из них - модуль упругости и предел текучести. Модуль упругости, или модуль Юнга, - это показатель жесткости материала. Более высокий модуль упругости означает, что материал более жесткий и будет сильнее пружинить. Нержавеющая сталь имеет относительно высокий модуль упругости по сравнению, например, с алюминием, поэтому она, естественно, обладает большей упругостью. Предел текучести - это точка, в которой материал начинает постоянно деформироваться (пластически). Более высокий предел текучести означает, что большая часть деформации является упругой, что также приводит к большей пружинящей посадке.

Рассмотрим разницу между отожженной (размягченной) и закаленной нержавеющей сталью. Клиенту, изготавливающему рамы для рюкзаков, нужна была прочная и легкая конструкция. Они выбрали трубу из закаленной нержавеющей стали. Однако первоначальные испытания на изгиб, основанные на данных для отожженного материала, оказались крайне неточными. Пружинистость была почти вдвое больше, чем они ожидали.

Это произошло потому, что процесс закалки значительно увеличил предел текучести материала. Большее количество энергии, вложенной в изгиб, сохраняется в упругом состоянии. Нам пришлось провести их через процесс создания новых тестовых изгибов, чтобы определить значение компенсации пружинной отдачи специально для этого закаленного материала. Это важный урок: всегда нужно знать конкретное состояние материала, поскольку оно существенно влияет на его поведение.

Геометрические факторы: Радиус изгиба и толщина стенки

Геометрия изгиба сама по себе является основным фактором, влияющим на пружинистость. Ключевое соотношение, которое необходимо понять, таково: больший радиус изгиба (относительно диаметра трубы) приводит к большему пружинящему изгибу. Это может показаться нелогичным, но это имеет смысл, когда вы рассматриваете распределение напряжений. При крутом изгибе большая часть материала проходит через предел текучести и переходит в пластическую деформацию, оставляя меньше упругой энергии для возникновения отскока. При крутом изгибе большого радиуса напряжения ниже и распределены по большей площади, а значит, большая часть деформации остается в упругом диапазоне.

Толщина стенок также играет определенную роль. Толстостенные трубы обычно имеют меньшую пружинистость, чем тонкостенные трубы того же диаметра и материала. Более толстая стенка сильнее сопротивляется деформации, что приводит к большей доле пластической деформации в упругой по всему сечению.

Однажды мы консультировали компанию, производящую архитектурные светильники, которые предусматривали очень большие пологие изгибы в нержавеющих трубах с наружным диаметром 3 дюйма. Их операторы постоянно занижали изгиб деталей, потому что откат был намного больше, чем они привыкли делать при обычной работе с малыми радиусами. Они компенсировали 3-4 градуса, в то время как в реальности для таких больших радиусов было ближе к 8-10 градусам. Мы помогли им создать простую диаграмму, соотносящую радиус изгиба с требуемой компенсацией упругости, что позволило решить проблему и значительно повысить точность обработки первых деталей.

Параметры процесса: Инструмент, скорость и смазка

Ли, способ выполнения гибки - сам процесс - может увеличить или уменьшить пружинящую спинку. Тип и состояние оснастки имеют решающее значение. Изношенный штамп или оправка неправильного размера могут изменить распределение напряжений при гибке, что приведет к неравномерной обратной пружине. Прецизионный набор инструментов обеспечивает чистоту изгиба и правильное приложение усилий, что делает пружинящий откат более предсказуемым.

Скорость гибки - еще один фактор. Очень медленный, равномерный изгиб позволяет внутренним напряжениям материала распределяться более равномерно, что иногда может несколько уменьшить пружинящий откат по сравнению с быстрым, рывковым движением. Однако самым важным параметром процесса часто является смазка. Правильная смазка между трубой и оснасткой (особенно матрицей и сбрасывателем) уменьшает трение. Высокое трение может увеличить растягивающее усилие, необходимое для протягивания материала через изгиб, что, в свою очередь, может привести к увеличению накопленной упругой энергии и, следовательно, к увеличению отката.

Наш клиент-дистрибьютор получал отзывы от своих клиентов о несовпадающих результатах гибки одной и той же партии труб MFY. После некоторого расследования мы обнаружили, что проблема заключается не в материале, а в различных смазочных материалах, используемых разными конечными пользователями. Одни использовали легкие масла, другие - тяжелые смазки. Те, кто использовал более тяжелые и эффективные смазки, наблюдали более низкий и постоянный отскок. Это побудило нас добавить в паспорта материалов рекомендацию о передовых методах смазки, чтобы помочь всем своим клиентам достичь лучших результатов.

Свойства материала влияют на пружинистостьПравда

Модуль упругости и предел текучести напрямую влияют на то, насколько сильно труба будет пружинить после изгиба.

Увеличенный радиус изгиба уменьшает обратную пружинуЛожь

На самом деле, большие радиусы изгиба приводят к большей пружинящей посадке, так как больше деформации остается в упругом диапазоне.

Пошаговое руководство по расчету пружинящего отката в трубах из нержавеющей стали

Устали от бесконечных проб и ошибок в процессе гибки? Точное прогнозирование и компенсация отката пружины кажутся темным искусством, но систематический подход может привнести науку в этот процесс. Это позволит вам сэкономить материал, время на установку и, в конечном счете, деньги в каждом проекте.

Расчет пружинящего отката включает в себя сгибание тестовой детали на известный угол, измерение конечного расслабленного угла и нахождение разницы. Этот коэффициент пружинения можно использовать для определения необходимого угла перегиба для последующих деталей, обеспечивая их расслабление до требуемого конечного угла.

Хотя есть сложные инженерные формулы4Но для большинства практических цеховых применений гораздо эффективнее прямой эмпирический метод. Он превращает абстрактную концепцию в осязаемое число, которое можно использовать для настройки гибочного станка с ЧПУ или транспортира. Я провел многих клиентов именно через этот процесс, переведя их из состояния догадок в состояние предсказуемой точности. Уверенность, которая приходит после того, как вы узнаете, что ваша первая серийная деталь будет точной, огромна. Это преобразует вашу работу, обеспечивая более быструю настройку, более жесткие допуски и более надежные расценки. Речь идет не просто о гибке металла, а о создании более эффективного и прибыльного процесса производства с нуля. Давайте разберемся, как сделать этот процесс повторяемым.

Путь к освоению компенсации пружинного отката - это практический путь, основанный на методичных испытаниях и сборе данных. Цель состоит в том, чтобы демистифицировать процесс и заменить интуицию надежной, основанной на данных процедурой. Хотя Современное программное обеспечение позволяет моделировать обратную пружину5 с впечатляющей точностью, высокая стоимость и сложный процесс обучения делают его непрактичным для многих мастерских. Прелесть пошагового метода, который я опишу, заключается в его доступности. Он не требует специального программного обеспечения, только инструменты, которые уже есть в вашем цеху: трубогиб, точный транспортир или угломер и несколько образцов труб, с которыми вы работаете. Этот процесс расширяет возможности ваших операторов, предоставляя им право собственности на контроль качества. Это способствует формированию культуры точности и решения проблем. Мы в MFY считаем, что наделить наших партнеров знаниями так же важно, как и обеспечить их качественной сталью. Информированный изготовитель - эффективный изготовитель, и это руководство призвано предоставить критически важные практические знания, которые реально меняют повседневную работу.

Шаг 1: Подготовьте контрольный образец

Основой для точного расчета пружинящего отката является последовательный и представительный тестовый образец. Нельзя использовать случайный кусок лома. Вы должны выбрать трубу из точно такой же партии, которая будет использоваться в производстве. Как мы уже говорили, даже незначительные изменения свойств материала в разных партиях могут повлиять на обратный ход пружины. Контрольный отрезок должен быть достаточной длины, чтобы его можно было надежно зажать в трубогибе и точно измерить угол после гибки.

Убедитесь, что трубка чистая и не содержит загрязнений. Подготовьте трубогиб, используя именно ту оснастку - штамп, зажим и оправку, которые вы будете использовать для работы. Нанесите ту же смазку, которая будет использоваться в производстве.

Я помню ситуацию с клиентом, производящим компоненты для строительной техники. Их расстраивали противоречивые результаты, но оказалось, что их команда наладчиков использовала один тип смазки для тестовых изгибов и другой - для производственных, чтобы сэкономить на расходах. Это, казалось бы, незначительное изменение вносило переменную, которая искажала все расчеты пружинного отката. Урок прост: испытательный изгиб должен как можно точнее повторять производственные условия. Последовательность - это все.

Шаг 2: Первоначальный тестовый изгиб и измерение

Подготовив контрольный образец, выполните точный начальный изгиб. Цель состоит не в том, чтобы достичь конечного угла, а в том, чтобы создать известный эталон. Изгиб на 90 градусов - обычный и удобный стандарт для этого теста. Настройте свой трубогиб на изгиб в 90 градусов до компенсация пружинящего отката. Выполните гибку, используя стандартную скорость и технику производства.

После того как изгиб будет завершен, отпустите трубку от трубогиба и дайте ей полностью расслабиться. Теперь, используя высококачественный цифровой или верньерный транспортир, тщательно измерьте фактический, окончательный угол согнутой трубки. Он не будет равен 90 градусам; это будет больший угол, например 93 градуса. Это измерение должно быть выполнено с большой осторожностью. Проводите измерения на ровной, устойчивой поверхности и следите за тем, чтобы руки транспортира плотно прилегали к прямым участкам трубки.

Тщательно запишите этот "расслабленный угол". Для нашего примера угол расслабления составляет 93 градуса. Это простое число - самая важная часть данных, которые вы соберете за весь процесс. Оно отражает фактическую реакцию материала на созданный вами специфический процесс изгиба.

Шаг 3: Рассчитайте и примените коэффициент упругости

Теперь вы можете рассчитать два наиболее важных значения: величину пружины и необходимый угол перегиба.

1. Рассчитайте величину отката: Это просто разница между вашим расслабленным углом и начальным углом сгиба.

Формула: Величина отката (в градусах) = Ослабленный угол - Начальный угол изгиба

Пример: 93° - 90° = 3°

Это говорит о том, что для данного конкретного материала, размера трубы и оснастки можно ожидать 3 градуса отката при изгибе на 90 градусов.

2. Рассчитайте угол перегиба: Чтобы добиться истинного конечного угла в 90 градусов, необходимо согнуть трубку прошлое 90 градусов, чтобы компенсировать пружинящий откат.

Формула: Требуемый угол перегиба = заданный угол + величина отката

Пример: 90° (цель) + 3° (откат) = 93°

Этот результат говорит о том, что вам нужно установить на сгибе 93 градуса, чтобы получить деталь, которая будет расслабляться до идеальных 90 градусов.

Этот рассчитанный угол перегиба теперь станет вашей новой настройкой станка. Важно отметить, что пружинящий откат не всегда идеально линеен при различных углах изгиба. Хотя этот расчет очень точен для изгибов, близких к вашему тестовому углу (например, 80-100 градусов), для резко отличающихся углов (например, 30 или 180 градусов) лучше всего выполнить еще один тестовый изгиб, более близкий к целевому углу. Для большинства производственных сред надежной стратегией является создание небольшой таблицы значений компенсации для распространенных углов (45°, 90°, 180°).

Пружинистость требует чрезмерного изгибаПравда

Чтобы компенсировать отклонение пружины, необходимо согнуть трубку под заданным углом, чтобы она расслабилась до правильного положения.

Для пробных изгибов требуется другая оснасткаЛожь

Для получения точных измерений пружинного отката при испытаниях необходимо использовать точно такую же оснастку и условия, как и при производстве.

Как эффективно использовать диаграмму радиуса изгиба и упругости?

У вас есть доступ к графикам, заполненным цифрами и кривыми, но как перевести эти данные в идеальный изгиб в цеху? Эти графики - мощные инструменты, но они бесполезны, если не знать, как правильно их интерпретировать и применять, что приводит к постоянному разочарованию.

Чтобы эффективно использовать таблицу гибки, сначала найдите тип материала и размеры трубы. Сопоставьте внешний диаметр и толщину стенки трубы, чтобы найти рекомендуемый минимальный радиус изгиба. Для определения пружинистости используйте диаграмму, чтобы найти предлагаемый угол компенсации в зависимости от материала и угла изгиба.

Воспринимайте эти карты не как безошибочные руководства по эксплуатации, а как искусно составленные карты. Карта дает вам представление о местности, показывает рекомендуемый путь и выделяет потенциальные опасности, но вы, штурман, все равно должны учитывать реальные условия вашего конкретного путешествия. Я видел, как многие инженеры и операторы либо отвергают диаграммы как слишком общие, либо следуют им настолько жестко, что не учитывают уникальные переменные своего станка или партии материала. Наиболее успешные производители, которых я знаю, используют графики в качестве отправной точки. Они используют коллективные знания, заключенные в таблице, для достижения 95% пути, а затем используют эмпирические методы тестирования, которые мы обсуждали, для точной настройки последнего 5% для их конкретного контекста. Такой сбалансированный подход - уважение к данным и их подтверждение на практике - является ключом к раскрытию истинного потенциала этих ценных ресурсов.

Эффективное использование схемы гибки - это навык, который отличает начинающих мастеров от опытных профессионалов. Эти диаграммы, будь они из учебника или поставщик материалов, например MFY6или разработанные собственными силами, представляют собой богатейший массив сжатых экспериментальных данных. Они призваны избавить вас от необходимости начинать каждую новую работу с нуля. Однако слепое следование любому графику - это залог непоследовательности. Настоящее искусство заключается в понимании контекста, в котором был создан график, и умении грамотно экстраполировать его данные на вашу уникальную ситуацию. График - это снимок, основанный на определенном наборе предположений - определенная твердость материала, определенная конфигурация оснастки, определенная скорость гибки. Ваша способность распознать различия между этими базовыми предположениями и реальностью вашего цеха - вот что определит ваш успех. Цель состоит в том, чтобы вести диалог с данными, используя их для информирования, а не для диктата ваших действий. Такой критический подход гарантирует, что диаграмма станет динамичным инструментом для достижения точности, а не статичным документом, позволяющим получить "достаточно близкие" результаты.

Чтение графика: Найдите точку отсчета

Первый шаг - правильно определить оси и точки данных7 на диаграмме. На типичном графике радиуса изгиба на одной оси откладывается наружный диаметр (OD) трубы, а на другой - толщина стенки (WT). Значения на графике указывают на рекомендуемый минимальный радиус центральной линии (CLR), часто выраженный как кратное число OD (например, 2D, 2,5D). На одной оси диаграммы пружинного изгиба может быть указан требуемый угол изгиба, на другой - тип/толщина материала, а данные диаграммы показывают требуемый перегиб в градусах.

Допустим, вы используете таблицу радиусов для нержавеющей трубы с наружным диаметром 1,5 дюйма и стенкой 0,065 дюйма. Вы расположите "1,5" на оси диаметра и "0,065" на оси толщины стенки. Там, где эти две точки пересекаются, диаграмма может дать значение "2.0D". Это означает, что рекомендуемое минимальное значение CLR в 2,0 раза больше диаметра, или 3,0 дюйма (1.5" x 2.0).

Это значение является отправной точкой. Это научно определенный "безопасный" радиус, при котором можно попытаться выполнить первый изгиб без высокого риска разрушения материала. Один из клиентов, занимающийся производством мебели, использовал именно этот метод для стандартизации своих процессов. Приучив свою команду всегда обращаться к таблице перед настройкой нового задания, они резко сократили количество ошибок при настройке и отходов материала, поскольку это предотвратило попытки операторов выполнить изгиб, который был физически невозможен при заданных размерах материала.

Интерполирование данных и понимание ограничений

Диаграммы не могут содержать все возможные комбинации размеров и углов. В этом случае возникает необходимость в интерполяции - оценке значений, которые попадают в промежуток между напечатанными точками данных. Например, если на диаграмме пружинного отката указано 2° компенсации при изгибе 80° и 3° при изгибе 100°, можно сделать интерполяцию, согласно которой при изгибе 90° потребуется примерно 2,5° компенсации. Это обоснованное предположение, но оно гораздо точнее, чем начинать с нуля.

Однако очень важно понимать ограничения графика. Большинство типовых таблиц основано на стандартных условиях материала (например, отожженная нержавеющая сталь 304). Если вы используете другую марку (например, 316L), материал, подвергшийся закалке, или трубу, изготовленную другим способом (например, бесшовную или сварную), значения в таблице могут быть неточными.

Именно поэтому мы в MFY предоставляем подробные спецификации материалов к нашей продукции. У нас был случай, когда клиент использовал общую таблицу для наших труб из высокопрочной дуплексной нержавеющей стали, что приводило к неточным изгибам. Предоставив им специальную таблицу упругости, разработанную для данной марки, мы дали им точные данные, необходимые для успешной работы. Всегда проверяйте "мелкий шрифт" графика, чтобы узнать, на каком материале и при каких условиях он основан.

Создание и совершенствование собственных диаграмм

Конечной целью любого крупносерийного производства должно быть создание собственного набора гибочных карт. Эти "живые документы" разрабатываются специально для ваших станков, оснастки и типичных поставок материалов. Процесс несложен, но требует дисциплины. Каждый раз, когда вы создаете новое задание, используйте метод пошагового расчета, о котором мы говорили ранее. Записывайте результаты в электронную таблицу или журнал.

Со временем вы создадите мощную внутреннюю базу данных. Ваша таблица должна включать столбцы для марки материала, наружного диаметра, длины, комплекта оснастки #, целевого угла, угла перегиба и угла. Эти данные станут вашим собственным конкурентным преимуществом. Они позволяют выполнять невероятно быстрые и точные настройки. Когда поступает повторное задание, оператор может просто посмотреть точные настройки трубогиба, полностью исключив необходимость в пробных гибках.

Один из наших самых эффективных клиентов, производитель гидравлических систем, имеет специальную папку с данными по гибке для каждого из своих гибочных станков с ЧПУ. Их время наладки составляет менее половины от среднего по отрасли, потому что за годы тщательного сбора данных они усовершенствовали свои собственные таблицы. Они не гадают, они знают. Это вершина эффективного использования диаграмм: превращение из потребителя общих данных в создателя конкретной, применимой на практике информации.

На диаграммах представлены рекомендуемые отправные точкиПравда

Таблицы изгибов дают научно обоснованные безопасные радиусы и углы компенсации, но требуют точной настройки для конкретных условий.

Общие диаграммы работают для всех материаловЛожь

Большинство графиков основано на стандартных условиях эксплуатации материала и может быть неточным для различных сортов или производственных процессов.

Лучшие практики для минимизации ошибок при гибке нержавеющих труб

Даже при самых тщательных расчетах в процесс гибки все равно могут вкрасться ошибки. Минимизировать эти ошибки можно не с помощью какой-то одной секретной техники, а путем создания надежной системы лучших практик. Именно такой систематический подход отличает любителей от профессиональных, высококачественных мастеров.

Чтобы свести к минимуму ошибки, сосредоточьтесь на трех ключевых областях: обеспечьте постоянство материала, используя надежного поставщика материала, проводите регулярное техническое обслуживание станков и инструментов и инвестируйте в тщательное обучение операторов. Стабильный процесс, построенный на этих столпах, будет неизменно приводить к точным изгибам.

Работая в компании MFY, я на собственном опыте убедился, что самые успешные компании - это те, которые одержимы контролем над технологическими процессами. Они понимают, что точность гибки - это результат сотни мелочей, выполненных правильно. Это культура дисциплины, а не серия быстрых исправлений. Однажды я посетил клиента, который свел количество брака практически к нулю. Их секрет заключался не в новом революционном станке, а в простой системе цветовой маркировки оснастки. Каждый набор штампов, зажимов и оправок хранился вместе, регулярно проверялся на предмет износа и регистрировался в книге технического обслуживания. Эта простая практика устранила основной источник непостоянства, с которым большинство цехов просто смирились. Именно такое стремление к устранению переменных, какими бы незначительными они ни были, прокладывает путь к безошибочному производству. В заключительном разделе мы обобщим эти передовые методы в виде практических рекомендаций.

Достижение состояния минимальной погрешности при гибке труб - это целостная задача. Она выходит за рамки оператора и станка и охватывает всю производственную экосистему, от закупки материалов до окончательного контроля качества. Речь идет о создании замкнутой системы, в которой каждый шаг оптимизирован, чтобы предотвратить появление вариаций в процессе. Один-единственный изношенный инструмент, не откалиброванный станок или несоответствующая партия стали могут свести на нет все тщательные расчеты и планирование. Принципы, которые мы сейчас обсудим, - это не просто оперативные рекомендации; это стратегические императивы для любой компании, которая хочет создать репутацию качественной и надежной. В компании MFY наша приверженность интегрированной цепочке поставок проистекает из этой философии. Мы знаем, что обеспечение стабильного качества нержавеющей стали8 является первым и самым важным шагом в оказании помощи нашим клиентам в построении собственных безошибочных процессов. Контролируя качество сырья, мы обеспечиваем стабильный фундамент, на котором они могут строить свое производство.

Компонент 1: Согласованность материалов и их подбор

Самым большим источником непредвиденных ошибок при гибке является несовместимость исходного материала. Если твердость, предел прочности на растяжение или даже толщина стенки трубы различаются по длине или между партиями, ваши расчеты пружинящего отката будут бесполезны. Изменение предела текучести всего на несколько процентов может изменить величину пружинящего отката на целый градус. Вот почему первым и самым важным шагом является установление партнерских отношений с надежным и авторитетным поставщиком материалов.

Хороший поставщик не просто поставляет трубы, он обеспечивает постоянство и возможность отслеживания. В компании MFY интегрированный производственный процесс, от торговли сырьем до холодного проката и изготовления труб, позволяет нам строго контролировать механические свойства конечного продукта. Когда клиент заказывает у нас партию труб 304, он может быть уверен, что она будет вести себя точно так же, как и предыдущая партия.

Мы работали с крупным производителем коммерческого кухонного оборудования, который сталкивался с проблемой высокого уровня брака. Мы проанализировали их процесс и обнаружили, что они закупают трубы у нескольких дешевых торговцев, не имея реального контроля за партиями. Мы помогли им консолидировать закупки, обеспечив каждую поставку подробным сертификатом испытаний мельницы (MTC). Этот документ содержит точный химический состав и механические свойства конкретной партии. Введя эти данные в систему управления технологическим процессом, они стабилизировали свои гибочные операции, а количество брака резко сократилось. Ваш материал - это не товар; это самая важная переменная во всем процессе.

Компонент 2: Калибровка станков и обслуживание инструментов

Ваш гибочный станок и его оснастка - это инструменты, которые выполняют работу. Если они не находятся в оптимальном состоянии, то не смогут обеспечить точный результат. Регулярное техническое обслуживание оборудования9 не подлежит обсуждению. Это включает в себя калибровку датчиков угла наклона станка, проверку гидравлических систем на постоянное давление и обеспечение надлежащей смазки и отсутствия люфта всех движущихся частей. Не откалиброванный трубогиб, который думает, что гнет на 93 градуса, на самом деле может гнуть на 92,5 или 94, внося немедленную и трудно отслеживаемую ошибку.

Техническое обслуживание инструмента не менее важно. Штампы, оправки и сбрасывающие штампы - это расходные материалы, которые со временем изнашиваются. Изношенная матрица может привести к повреждению поверхности, а изношенная оправка - к разрушению трубки или неравномерной внутренней поддержке. Инструменты следует регулярно проверять на износ, чистить и хранить надлежащим образом, чтобы предотвратить их повреждение.

Лучшая практика, которую я поддерживаю, - это "женитьба" наборов инструментов. Храните штамп, зажимной блок, оправку и сбрасыватель для определенного размера и радиуса трубы в одном комплекте. Это гарантирует, что компоненты, которые изнашиваются вместе, всегда будут использоваться вместе, что приведет к более стабильной работе. Один из клиентов автомобильной промышленности внедрил эту систему и обнаружил, что она не только сократила количество ошибок, но и значительно ускорила время переналадки между работами.

Компонент 3: Обучение операторов и расширение знаний

Самая совершенная машина хороша лишь настолько, насколько хорош человек, управляющий ею. Инвестиции в комплексное и непрерывное обучение операторов - одно из самых выгодных вложений, которые вы можете сделать. Обучение должно выходить за рамки базового "как управлять машиной". Оно должно охватывать основы того, что мы обсудили в этой статье: понимание различных марок нержавеющей стали, принципы выбора радиуса изгиба, причины пружинящего отката и эмпирический метод расчета компенсации.

Предоставьте операторам возможность стать первой линией контроля качества. Дайте им инструменты и полномочия остановить производство, если они увидят что-то не так. Поощряйте их вести журналы и участвовать в создании собственных гибочных карт. Когда операторы понимают, что стоит за процессом, они превращаются из обслуживающего персонала станка в квалифицированных технических специалистов, которые гордятся своей работой и активно решают проблемы.

Я посетил предприятие одного из клиентов, где проводилась программа "Чемпион месяца по гибке". Награду получал оператор, внесший наиболее ценное усовершенствование в процесс или зарегистрировавший наиболее точные данные. Эта простая программа способствовала формированию культуры совершенства и непрерывного совершенствования, что напрямую привело к повышению качества, уменьшению количества ошибок и повышению вовлеченности персонала. Никогда не стоит недооценивать силу наделенной полномочиями и знающей команды.

Однородность материала предотвращает ошибки при изгибеПравда

Согласованные свойства материала обеспечивают точные расчеты пружинного отката и предсказуемое поведение при изгибе.

Быстрая фиксация обеспечивает точность гибкиЛожь

Точная гибка требует систематического контроля процесса и дисциплинированной практики, а не временных решений.

Заключение

Освоение гибки нержавеющих труб зависит от систематического подхода. Понимание идеального радиуса изгиба, точный расчет упругости и внедрение передовых методов поиска материалов, обслуживания станков и обучения операторов позволят вам избавиться от догадок, сократить количество отходов и добиться стабильно точных результатов в процессе производства.

-

Узнайте, как постепенная деградация инструмента влияет на пружинящий откат при гибке труб с течением времени. ↩

-

Узнайте, почему трубы из нержавеющей стали марки 304 требуют особых параметров гибки, а также о распространенных областях их применения. ↩

-

Узнайте о причинах и влиянии пружинящего отката в процессах гибки труб. ↩

-

Ознакомьтесь с инженерными формулами, используемыми для расчета пружинного отката при гибке труб. ↩

-

Изучите расширенные возможности программного обеспечения для моделирования пружинного отката при гибке труб. ↩

-

Узнайте о спецификациях MFY для обеспечения точности процессов гибки. ↩

-

Понимание точек данных и осей на диаграммах радиуса изгиба для точной настройки. ↩

-

Понимание того, как последовательные поставки влияют на количество ошибок в производстве ↩

-

Откройте для себя связь между техническим обслуживанием и точностью в производстве ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.