Что такое рулоны из мартенситной нержавеющей стали?

За 15 лет работы в сфере поставок нержавеющей стали я видел, как бесчисленное множество производителей испытывают трудности с выбором материала. Рулоны из мартенситной нержавеющей стали обладают уникальными преимуществами, но многие не используют весь их потенциал.

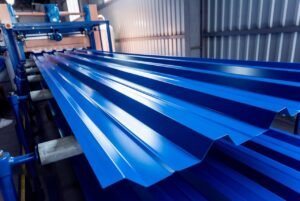

Рулоны из мартенситной нержавеющей стали - это специализированные стальные изделия, содержащие 11,5-18% хрома и 0,1-1,2% углерода, характеризующиеся исключительной твердостью и прочностью после термообработки, что делает их идеальными для применения в областях, требующих высокой износостойкости и долговечности.

Много работая с производителями в Индии и Юго-Восточной Азии, я заметил растущий интерес к мартенситным сортам. Позвольте мне рассказать вам обо всем, что нужно знать об этих замечательных материалах - от их производства до практического применения.

Привлекательный аспект мартенситных рулонов из нержавеющей стали заключается в их уникальной кристаллической структуре. Как человек, ставший свидетелем бесчисленных превращений материала на нашем производстве, я могу сказать, что мартенситная структура - это не что иное, как чудо металлургии. При правильной термообработке эти стали претерпевают драматическую трансформацию, которая приводит к исключительным механическим свойствам, выделяющим их среди других марок нержавеющей стали.

Как достигается мартенситная структура в рулонах нержавеющей стали?

Путь к достижению идеальной мартенситной структуры напоминает мне о недавнем проекте с ведущим производителем ножей в Индии. Их требования к точным свойствам материала подтолкнули нас к тщательной настройке производственного процесса.

Мартенситная структура в рулонах нержавеющей стали достигается благодаря тщательно контролируемому процессу нагрева и быстрого охлаждения, при котором аустенит превращается в мартенсит1 при температуре 750-1150°C с последующим закаливанием до комнатной температуры.

Работа с многочисленными производителями по всей Азии научила меня тому, что понимание процесса трансформации имеет решающее значение для достижения оптимальных свойств материала. Этот процесс включает в себя несколько этапов и точный контроль различных параметров, на которых я остановлюсь подробнее.

Наука, лежащая в основе мартенситного превращения

Превращение аустенита в мартенсит - удивительный процесс, который происходит без атомной диффузии. Во время посещения нашего производственного предприятия я наблюдал, насколько критичен температурный контроль на этом этапе. Когда сталь быстро охлаждается из аустенитной фазы, гранецентрированная кубическая кристаллическая структура превращается в телецентрированную тетрагональную структуру, создавая характерную твердость мартенситной стали.

| Фаза | Диапазон температур (°C) | Кристаллическая структура | Основные характеристики |

|---|---|---|---|

| Аустенит | 750-1150 | Гранецентрированный кубический | Мягкий, вязкий |

| Мартенсит | Ниже точки Ms | Телесноцентрированный тетрагональный | Твердый, сильный |

| Закаленный мартенсит | 150-700 | Модифицированный БКТ | Сбалансированные свойства |

Контроль состава и его влияние

Химический состав играет решающую роль в достижении желаемой мартенситной структуры. На нашем предприятии мы осуществляем строгий контроль следующих элементов:

Содержание углерода существенно влияет на потенциал твердости конечного продукта. Благодаря многолетнему опыту производства мы обнаружили, что варьирование содержания углерода в диапазоне от 0,1% до 1,2% позволяет удовлетворить самые разнообразные требования клиентов - от умеренной прочности до сверхвысокой твердости.

Содержание хрома, как правило, поддерживается в пределах 11,5% и 18%2обеспечивает достаточную коррозионную стойкость, способствуя образованию мартенсита. Наша команда контроля качества регулярно проводит спектрографический анализ, чтобы убедиться в точном контроле состава.

Параметры процесса и контроль качества

Процесс трансформации требует точного контроля множества параметров:

Контроль температуры при аустенизации должен осуществляться в пределах ±5°C от заданной температуры. Мы инвестировали в передовые системы контроля температуры, которые предоставляют данные в режиме реального времени по всей длине катушки, обеспечивая равномерность свойств.

Скорость охлаждения при закалке имеет решающее значение. Основываясь на нашем опыте работы с изделиями различной толщины, мы разработали кривые охлаждения, специфичные для каждого сорта и размера. Это обеспечивает стабильные механические свойства по всему рулону.

Мартенсит образуется ниже точки MsПравда

Мартенситное превращение происходит ниже температуры начала мартенсита (Ms).

Мартенсит имеет гранецентрированную кубическую формуЛожь

Мартенсит имеет телесно-центрированную тетрагональную кристаллическую структуру, а не гранецентрированную кубическую.

Какие виды термообработки обычно применяются для мартенситных рулонов?

Опираясь на свой опыт работы с различными требованиями заказчиков, я убедился, что правильная термообработка может значительно изменить свойства рулонов из мартенситной нержавеющей стали.

Термическая обработка рулонов из мартенситной нержавеющей стали обычно включает аустенизацию при 950-1050°C, затем закалку и отпуск при 150-700°C, с определенными параметрами, подобранными для достижения желаемых механических свойств и снятия напряжения.

Тесная работа с клиентами-производителями из разных стран Азии показала мне, что успешная термообработка - это одновременно и искусство, и наука. Позвольте мне поделиться ключевыми процессами и соображениями, которые обеспечивают оптимальные результаты.

Оптимизация процесса аустенизации

Процесс аустенизации закладывает основу для достижения желаемых механических свойств. Во время посещения нашего предприятия по термообработке я наблюдал, насколько критичны для успешной аустенизации такие параметры, как равномерность температуры и время выдержки:

Контроль температуры должен быть точным, обычно в пределах ±5°C от заданной температуры. На нашем предприятии используются современные системы контроля температуры с многочисленными термопарами, стратегически расположенными по всей печи для обеспечения равномерного нагрева.

Время выдержки зависит от толщины и состава профиля. Например, работая с производителем лезвий в Ченнаи, мы разработали специальную таблицу времени выдержки в зависимости от толщины рулона:

| Толщина (мм) | Минимальное время замачивания (минут) | Рекомендуемая температура (°C) |

|---|---|---|

| 0.5-2.0 | 15-30 | 980-1020 |

| 2.1-4.0 | 30-45 | 970-1010 |

| 4.1-6.0 | 45-60 | 960-1000 |

Методы закаливания и соображения

Правильная закалка имеет решающее значение для достижения желаемой мартенситной структуры. Благодаря многолетнему опыту мы усовершенствовали наши процессы закалки для обеспечения оптимальных результатов:

Контроль температуры при закалке должен быть точным для достижения желаемых механических свойств. Наши автоматизированные системы закалки поддерживают постоянную скорость охлаждения по всей ширине и длине рулона.

Требования к скорости охлаждения зависят от марки и толщины стали. Например, при производстве высокоуглеродистых мартенситных марок для режущих инструментов мы используем методы ускоренного охлаждения, чтобы обеспечить максимальное развитие твердости.

Процессы закалки для получения оптимальных свойств

Отпуск необходим для достижения правильного баланса прочности, пластичности и вязкости. Основываясь на обширном опыте применения различных материалов, я могу поделиться этими важнейшими соображениями:

Выбор температуры зависит от конечных требований к применению. Например, при поставке стали для хирургических инструментов мы обычно проводим закалку при 150-250°C, чтобы сохранить максимальную твердость и немного улучшить пластичность.

Для достижения оптимальных свойств может потребоваться несколько циклов отпуска. В некоторых случаях, особенно для высокоуглеродистых сортов, мы проводим двойной или тройной отпуск для обеспечения структурной стабильности и снятия напряжений.

Закалка имеет решающее значение для образования мартенситаПравда

Правильная закалка необходима для формирования желаемой мартенситной структуры.

Для мартенсита закалка необязательнаЛожь

Отпуск необходим для достижения нужного баланса свойств в мартенситной стали.

Какие уровни прочности и твердости обеспечивают рулоны из мартенситной нержавеющей стали?

В прошлом месяце ко мне обратился крупный производственный клиент из Мумбаи с непростыми требованиями к высокопрочным компонентам. Их опыт прекрасно иллюстрирует исключительные механические свойства, достижимые при использовании рулонов из мартенситной нержавеющей стали.

Рулоны из мартенситной нержавеющей стали могут иметь предел прочности на растяжение от 850 до 2000 МПа и твердость от 35 до 60 HRC, в зависимости от марки и термообработки, что делает их идеальными для применения в условиях высоких нагрузок.

За годы поставок этих материалов в различные отрасли промышленности я получил подробное представление об их механических возможностях и предельных эксплуатационных характеристиках. Позвольте мне поделиться тем, что я узнал о том, как максимально использовать их потенциал.

Диапазоны механических свойств и их оптимизация

Работа с различными требованиями клиентов дала мне обширный опыт в оптимизации механических свойств. Вот что вам нужно знать:

Прочность на разрыв значительно варьируется в зависимости от состава и термической обработки. В нашем испытательном центре мы регулярно достигаем следующих значений:

| Класс | Прочность на разрыв (МПа) | Предел текучести (МПа) | Твердость (HRC) |

|---|---|---|---|

| 410 | 850-1000 | 600-750 | 35-42 |

| 420 | 1000-1200 | 750-900 | 40-48 |

| 440C | 1500-2000 | 1200-1500 | 55-60 |

Оптимизация свойств с помощью термообработки требует тщательного контроля множества переменных. Мы ведем подробный учет обработки, чтобы обеспечить воспроизводимость и согласованность в производственных партиях.

Разработка недвижимости для конкретного приложения

Для разных областей применения требуются различные сочетания свойств. Основываясь на нашем опыте обслуживания различных отраслей промышленности, мы разработали специализированные маршруты обработки:

При изготовлении режущих инструментов мы стараемся добиться максимальной твердости при сохранении достаточной вязкости. Обычно это включает в себя тщательный отпуск при более низких температурах (150-250°C) для сохранения максимальной твердости.

При поставке материалов для конструкционных элементов мы часто стремимся к лучшему балансу свойств, используя более высокие температуры отпуска (450-600°C) для повышения пластичности при сохранении хорошей прочности.

Обеспечение качества и протоколы испытаний

Обеспечение стабильных механических свойств требует тщательного тестирования и контроля качества:

Наша собственная испытательная лаборатория регулярно проводит механические испытания, включая испытания на растяжение, твердость и ударную вязкость, для проверки достигнутых свойств.

Методы статистического контроля процессов помогают нам поддерживать жесткие диапазоны свойств. Например, при поставке катушек для автомобильных компонентов мы поддерживаем колебания твердости в пределах ±2 HRC по всей катушке.

Марка 440C достигает 60 HRCПравда

Марка 440C может достигать твердости до 60 HRC.

Марка 410 имеет самую высокую прочность на разрывЛожь

Наибольшей прочностью на разрыв обладает марка 440C, а не марка 410.

Являются ли мартенситные рулоны такими же коррозионностойкими, как и другие виды нержавеющей стали?

Недавно крупный производитель из Ченнаи связался со мной по поводу проблем с коррозией в их морском оборудовании. Их опыт подчеркнул важность понимания характеристик коррозионной стойкости рулонов из мартенситной нержавеющей стали.

Хотя рулоны из мартенситной нержавеющей стали обладают умеренной коррозионной стойкостью благодаря содержанию хрома 11,5-18%, они обычно обеспечивают меньшую защиту, чем аустенитные или ферритные марки, поэтому они лучше всего подходят для применения в тех случаях, когда прочность превалирует над коррозионной стойкостью.

За свою карьеру в индустрии нержавеющей стали я помог бесчисленному количеству клиентов найти баланс между механическими свойствами и коррозионной стойкостью. Позвольте мне поделиться мыслями, полученными в результате этого опыта.

Понимание механизмов коррозионной стойкости

Коррозионная стойкость мартенситных нержавеющих сталей имеет сложный характер и зависит от нескольких факторов:

Содержание хрома играет решающую роль в формировании защитного пассивного слоя. Хотя мартенситные сорта содержат достаточное количество хрома для обеспечения базовой коррозионной стойкости, более высокое содержание углерода в них может привести к образование карбида хрома3что потенциально снижает эффективность пассивного слоя.

Условия термообработки существенно влияют на коррозионную стойкость. Благодаря тщательному контролю процесса на нашем предприятии мы разработали оптимальные циклы термообработки, которые обеспечивают баланс между механическими свойствами и коррозионной стойкостью:

| Стадия термической обработки | Диапазон температур (°C) | Влияние на коррозионную стойкость |

|---|---|---|

| Аустенизация | 950-1050 | Растворяет карбиды |

| Закаливание | Комнатная температура | Предотвращает выпадение карбида |

| Отпуск | 150-700 | Контролирует распределение карбида |

Факторы окружающей среды, влияющие на коррозионную стойкость

Работа с клиентами из различных отраслей промышленности показала мне, что условия окружающей среды играют решающую роль в определении коррозионных характеристик рулонов из мартенситной нержавеющей стали:

Особенно сложной может быть среда с высоким содержанием хлоридов, например, морская. Мы обнаружили, что мартенситные марки, такие как 410 и 420, могут адекватно работать в мягких морских средах при правильной термообработке и поверхностной обработке.

Колебания температуры могут влиять на коррозионную стойкость. В областях применения, связанных с термоциклированием, таких как компоненты клапанов на электростанциях, мы рекомендуем тщательно выбирать марки и, возможно, рассматривать возможность обработки поверхности для повышения коррозионной стойкости.

Сравнительная коррозионная стойкость

Для наглядности сравним коррозионную стойкость мартенситных марок с другими типами нержавеющей стали:

Аустенитные марки (например, 304, 316) обычно обладают повышенной коррозионной стойкостью благодаря более высокому содержанию хрома и присутствию никеля. Однако они не обладают высокой прочностью и твердостью мартенситных марок.

Ферритные марки (например, 430, 446) обычно обеспечивают лучшую коррозионную стойкость, чем мартенситные, но не обладают достаточной прочностью и прокаливаемостью.

Дуплексные марки обеспечивают баланс высокой прочности и отличной коррозионной стойкости, но при этом имеют более высокую стоимость.

Хром образует пассивный слойПравда

Хром способствует образованию защитного пассивного слоя на нержавеющей стали.

Мартенситные стали наиболее устойчивы к коррозииЛожь

Мартенситные стали менее коррозионностойки, чем аустенитные и ферритные.

Каковы ограничения использования нержавеющей стали 430 в коррозионных средах?

В моих консультациях с промышленными клиентами, особенно расположенными в прибрежных районах, понимание Ограничения 4304 в коррозионных средах имеет решающее значение для предотвращения разрушения материала и обеспечения надлежащего применения.

Нержавеющая сталь 430 демонстрирует пониженную коррозионную стойкость по сравнению с аустенитными сортами в агрессивных средах, особенно в прибрежных районах или при использовании хлоридов. Ее эксплуатационные характеристики ограничены при использовании на открытом воздухе и в средах с высокой влажностью или химическим воздействием.

Мой опыт работы с производителями в тропическом климате Юго-Восточной Азии позволил получить ценные сведения о том, как 430 работает в различных коррозионных условиях. Давайте рассмотрим эти ограничения и возможные стратегии их устранения.

Оценка воздействия на окружающую среду

На основе обширных полевых испытаний и отзывов клиентов мы задокументировали, как различные факторы окружающей среды влияют на работу 430:

| Тип окружающей среды | Риск коррозии | Рекомендуемое использование | Альтернативный класс |

|---|---|---|---|

| Крытый климат-контроль | Низкий | Очень подходит | 430 Оптимальный |

| Прибрежные помещения | Умеренный | Ограниченное использование | 304 Привилегированные |

| Промышленная атмосфера | Высокий | Не рекомендуется | 316 Требуется |

| Химическая обработка | Тяжелые | Неподходящий | 316L/317L Требуется |

Специфические ограничения и решения

Благодаря опыту технической поддержки мы определили ключевые области, в которых 430 сталкиваются с проблемами, и разработали стратегии для их решения. Сюда входят рекомендации по обработке поверхности и модификации конструкции для продления срока службы в умеренно агрессивных средах.

Анализ затрат и выгод в сложных условиях

Работая с клиентами из разных отраслей, мы разработали комплексные модели затрат, которые учитывают как первоначальные расходы на материалы, так и долгосрочные требования к обслуживанию, помогая предприятиям принимать обоснованные решения о выборе марки.

Марка 430 имеет ограниченное применение на открытом воздухеПравда

Нержавеющая сталь 430 не рекомендуется для использования в агрессивных наружных средах.

430 идеально подходит для химической обработкиЛожь

Нержавеющая сталь 430 не подходит для использования в средах химической обработки.

Заключение

Рулонная нержавеющая сталь 430 предлагает отличный баланс стоимости и производительности для применения внутри помещений, обеспечивая магнитные свойства и хорошую формуемость. Хотя она имеет ограничения в коррозионных средах, правильное понимание условий применения обеспечивает оптимальный выбор материала и его производительность.

-

Узнайте о фазовых превращениях, имеющих решающее значение для достижения высокопрочной мартенситной структуры ↩

-

Понять, как содержание хрома влияет на коррозионную стойкость и механические свойства ↩

-

Узнайте о влиянии карбидов хрома на коррозионную стойкость и эксплуатационные характеристики материалов ↩

-

Узнайте о проблемах, с которыми сталкивается нержавеющая сталь 430 в агрессивных условиях, и о возможных решениях. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.