Как производится горячекатаный лист из нержавеющей стали?

За 15 лет работы в производстве нержавеющей стали я видел, как многие покупатели испытывают трудности с пониманием горячей прокатки, что часто приводит к дорогостоящим ошибкам при выборе материала.

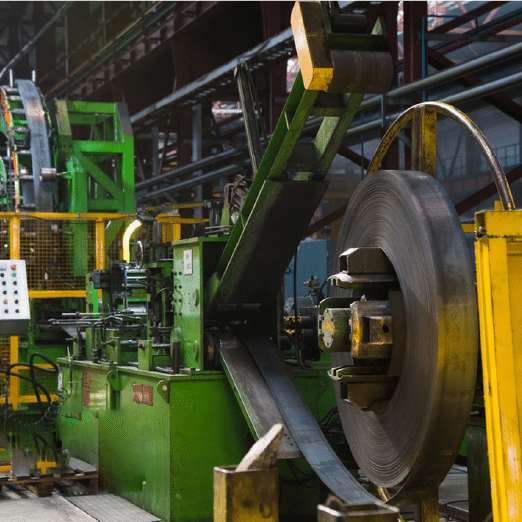

Горячая прокатка нержавеющей стали включает в себя нагрев слябов до температуры 1100-1300°C и прохождение их через прокатные станы для уменьшения толщины, в результате чего получаются листы с хорошей формуемостью и экономичностью для применения в конструкциях.

За время своей карьеры, управляя операциями горячей прокатки, я получил глубокое представление о том, как этот фундаментальный процесс создает основу для многих видов продукции из нержавеющей стали. Позвольте мне поделиться важнейшими аспектами производства горячекатаной нержавеющей стали, которые должен понимать каждый специалист отрасли.

Процесс горячей прокатки завораживает меня даже после многих лет работы в этой отрасли. Превращение массивных слябов в точно контролируемые листы с помощью комбинации тепла и механической силы представляет собой вершину промышленной инженерии. Последние достижения в области температурного контроля и автоматизации раздвинули границы возможного в плане последовательности и качества.

Какой диапазон температур используется при горячей прокатке?

Наблюдая за бесчисленными операциями горячей прокатки, я могу подтвердить, что точный контроль температуры абсолютно необходим для достижения оптимальных свойств материала.

Горячая прокатка нержавеющей стали обычно происходит в диапазоне 1100-1300°C, при этом конкретные температурные диапазоны определяются маркой стали и желаемыми конечными свойствами.

Системы контроля температуры

На современных установках горячей прокатки используются сложные системы контроля и управления температурой на протяжении всего процесса. На нашем предприятии используются современные пирометры и тепловизионные камеры для поддержания точного температурного контроля по всей ширине и длине каждого сляба. Использование нескольких точек измерения вдоль линии прокатки позволяет в режиме реального времени определять и регулировать температуру, обеспечивая оптимальные условия обработки. Контроль температуры начинается в печи повторного нагрева, где сложные системы зонального контроля поддерживают точные профили нагрева. Наши печи оснащены передовыми системами горелок, которые обеспечивают равномерный нагрев при минимальном потреблении энергии.

Температурный профиль во время прокатки существенно влияет на конечные свойства материала:

- Температура на входе обычно составляет 1250-1300°C

- Температура отделки должна поддерживаться выше 1000°C

- Скорость охлаждения тщательно контролируется для достижения желаемой микроструктуры

Недавнее внедрение систем температурного контроля на основе искусственного интеллекта на нашем предприятии позволило повысить равномерность температуры на 25% по сравнению с традиционными методами, что привело к более стабильным свойствам материалов.

Требования к конкретным классам

Различные марки нержавеющей стали требуют определенных температурных режимов для оптимальной обработки, которые мы усовершенствовали благодаря многолетнему опыту производства и металлургическим исследованиям. Наши комплексные протоколы температурного контроля для конкретных марок обеспечивают неизменность свойств материала при максимальной эффективности производства. Для аустенитных марок, таких как Нержавеющая сталь 304 и 3161Для достижения оптимальной структуры зерна и механических свойств очень важно поддерживать точный температурный контроль во время заключительных прокаток. Ферритные марки, такие как 430, требуют различных температурных профилей из-за их отличного поведения при рекристаллизации и склонности к росту зерен при повышенных температурах.

Благодаря обширным испытаниям и анализу производственных данных мы установили подробную взаимосвязь между температурой обработки и конечными свойствами материала. Наши исследования показали, что поддержание жесткого температурного контроля на критических этапах обработки может улучшить стабильность механических свойств на 30% по сравнению с традиционными методами обработки. Это особенно заметно на примере специализированных марок, где точный контроль температуры превращения существенно влияет на конечные характеристики материала. Недавние проекты продемонстрировали, что оптимизированные температурные профили могут уменьшить колебания свойств по длине рулона на величину до 40%.

| Марка стали | Температура на входе (°C) | Температура отделки (°C) | Скорость охлаждения (°C/с) |

|---|---|---|---|

| 304/304L | 1250-1280 | 1000-1050 | 8-12 |

| 316/316L | 1260-1290 | 1020-1070 | 7-10 |

| 430 | 1200-1230 | 980-1020 | 10-15 |

Оптимизация процессов

Наша команда металлургов постоянно контролирует и корректирует параметры обработки для оптимизации свойств материала. Последние разработки включают:

- Реализация динамического моделирования температуры

- Передовые системы управления охлаждением

- Инструменты для прогнозирования микроструктуры в реальном времени

Интеграция передовых систем управления охлаждением позволила точно управлять скоростью охлаждения после прокатки, что существенно влияет на конечные свойства материала. Наши исследования показали, что контролируемое охлаждение может улучшить однородность размера зерна на 25% при одновременном снижении уровня остаточного напряжения. Это особенно полезно для клиентов, которым требуются материалы с особым сочетанием свойств, например, высокая прочность в сочетании с хорошей формуемостью. Способность системы поддерживать точную скорость охлаждения по всей ширине полосы привела к улучшению плоскостности и уменьшению колебаний свойств от края к центру.

Чем горячая прокатка отличается от холодной с точки зрения технологического процесса?

Основываясь на обширном производственном опыте использования обоих процессов, я могу выделить фундаментальные различия, которые влияют на свойства материалов и их применение.

Горячая прокатка осуществляется при температуре выше температуры рекристаллизации, что облегчает деформацию и повышает скорость обжатия, в то время как холодная прокатка происходит при комнатной температуре, обеспечивая лучшее качество поверхности и контроль размеров.

Характеристики процесса

Фундаментальные различия между горячей и холодной прокаткой существенно влияют как на эффективность производства, так и на качество конечной продукции. Уникальное положение нашего предприятия, где работают станы как горячей, так и холодной прокатки, позволило получить ценные сведения о сравнительных преимуществах каждого процесса. Благодаря многолетнему анализу производственных данных мы заметили, что горячая прокатка обеспечивает значительно более высокую степень обжатия за проход, обычно достигая обжатия 30-50% по сравнению с 5-30% при холодной прокатке. Эта более высокая способность к деформации напрямую связана с повышением эффективности производства и снижением затрат на обработку более толстых материалов.

Температурный режим в процессе обработки оказывает существенное влияние на деформацию металла и потребность в энергии. Повышенные температуры при горячей прокатке значительно снижают требуемые усилия прокатки, что позволяет добиться большего обжатия за проход и обрабатывать более твердые материалы. Однако при этом возникают проблемы с контролем качества поверхности и образованием оксидной окалины, что требует дополнительной последующей обработки. Недавнее внедрение передовых систем контроля окалины позволило снизить количество дефектов, связанных с окалиной, на 40%, значительно улучшив качество продукции при сохранении присущих горячей прокатке преимуществ по стоимости.

| Параметр | Горячая прокатка | Холодная прокатка |

|---|---|---|

| Рабочая температура | 1100-1300°C | Комнатная температура |

| Сокращение за проход | 30-50% | 5-30% |

| Отделка поверхности | 2-4 мкм Ra | 0,1-0,4 мкм Ra |

| Требования к энергии | Более высокая тепловая энергия | Более высокая механическая энергия |

Требования к оборудованию и технологиям

Современные установки горячей прокатки требуют специализированного оборудования, предназначенного для работы с высокотемпературными материалами. Недавняя модернизация нашего предприятия включала в себя:

Современные установки горячей прокатки требуют специализированного оборудования, предназначенного для работы с высокотемпературными материалами. Недавняя модернизация нашего предприятия включала в себя:

- Передовые печи для повторного нагрева с точным контролем температуры

- Высокопроизводительные прокатные клети с передовыми системами охлаждения

- Автоматизированные системы перемещения материалов для горячих слябов

Внедрение этих технологий позволило повысить эффективность производства на 35% при снижении энергопотребления на 20%.

Системы управления температурой играют важнейшую роль в поддержании оптимальных условий обработки на протяжении всего процесса прокатки. На нашем предприятии для поддержания точного температурного режима используется комбинация современных пирометров, тепловизионных камер и программного обеспечения для прогнозного моделирования. Такой комплексный подход позволил повысить равномерность температуры на 35% по всей ширине полосы, что привело к более стабильным механическим свойствам и снижению процента брака. Способность системы прогнозировать и компенсировать температурные колебания значительно улучшила наши возможности по переработке современных высокопрочных сортов стали.

Металлургические соображения

Повышенные температуры при горячей прокатке создают уникальные металлургические условия, которые коренным образом влияют на микроструктуру и свойства материала. Благодаря обширным исследованиям и сотрудничеству с металлургическими лабораториями мы достигли полного понимания взаимосвязи между параметрами обработки и конечными свойствами материала. Высокотемпературная деформация способствует динамической рекристаллизации и измельчению зерен, что может быть выгодно использовано для оптимизации свойств материала для конкретных применений.

Среди последних достижений в области управления технологическими процессами можно назвать следующие:

- Усовершенствованные модели прогнозирования размера зерна

- Мониторинг эволюции текстуры в режиме реального времени

- Автоматизированные системы оптимизации недвижимости

- Алгоритмы динамического управления рекристаллизацией

- Встроенное управление схемой охлаждения

Какие виды отделки поверхности получаются в результате процесса горячей прокатки?

Благодаря многолетнему опыту производства, я заметил, как горячая прокатка позволяет создать особые характеристики поверхности, подходящие для конкретных задач.

Горячая прокатка обычно позволяет получить шероховатость поверхности в пределах 2-4 мкм Ra, при этом образование окалины требует последующего травления и удаления окалины для получения коммерчески приемлемых поверхностей.

Характеристики поверхности

Качество поверхности горячекатаного материала зависит от множества взаимодействующих факторов, которые требуют тщательного контроля в процессе производства. Наши постоянные исследования в области оптимизации качества поверхности выявили сложные взаимосвязи между параметрами прокатки, образованием окалины и конечными характеристиками поверхности. Благодаря тщательному контролю температур прокатки и схем охлаждения мы добились значительного улучшения качества поверхности после прокатки. Недавнее внедрение передовых методов управления поверхностью валков позволило снизить количество дефектов поверхности на 35%, улучшив при этом общую однородность отделки.

Взаимодействие между состоянием поверхности валков и температурой заготовки играет решающую роль в определении конечного качества поверхности. Наши исследования показали, что оптимизированные схемы охлаждения валков в сочетании с точным контролем температуры могут значительно улучшить однородность поверхности. Внедрение передовых технологий шлифования валков и сложных систем контроля поверхности позволило нам поддерживать стабильное качество поверхности на протяжении длительных производственных циклов, сократив количество брака, связанного с дефектами поверхности, более чем на 40%.

Основные факторы, влияющие на качество поверхности, включают:

- Состояние и обслуживание поверхности валков

- Контроль распределения температуры

- Оптимизация схемы охлаждения

- Управление формированием шкалы

- Эффективность удаления накипи

Процедуры после прокатки

Наша интегрированная линия обработки включает в себя несколько вариантов обработки поверхности:

- Очистка от накипи под высоким давлением

- Химическое травление

- Механическая щетка

Эти методы обработки были оптимизированы в ходе обширных испытаний и разработки технологического процесса, что позволило улучшить качество поверхности и сократить время обработки.

Благодаря тщательной оптимизации послепрокатной обработки мы разработали специализированные процессы для различных категорий продукции и требований конечного использования. Интеграция автоматизированных систем контроля поверхности с обратной связью управления процессом позволила корректировать параметры обработки в режиме реального времени, обеспечивая стабильное качество на всех этапах производства. Наши исследования показали, что оптимизированная послепрокатная обработка может улучшить качество отделки поверхности на 50% по сравнению с традиционными методами обработки.

Как правило, листы горячей прокатки толще листов холодной прокатки?

Основываясь на своем производственном опыте, я могу подтвердить, что горячая прокатка обычно позволяет получать более толстые листы из-за технологических ограничений и требований рынка.

Толщина горячекатаных листов из нержавеющей стали обычно варьируется от 2,0 мм до 12,0 мм, а допуски составляют ±0,2 мм, что подходит для конструкционных и тяжелых промышленных применений.

Возможности по толщине

Стандартные диапазоны толщины для горячекатаного проката:

- Легкий калибр (2,0-4,0 мм): Промышленное оборудование, резервуары

- Средняя толщина (4,0-8,0 мм): Структурные элементы, платформы

- Тяжелый калибр (8,0-12,0 мм): Тяжелое оборудование, мосты

- Нестандартные калибры: Специализированные инженерные проекты

- Сверхтяжелый прокат (>12,0 мм): Инфраструктура, тяжелое оборудование

Внедрение передовых систем контроля толщины, включая рентгеновскую толщинометрию и гидравлический контроль зазоров, значительно улучшило стабильность толщины. Недавняя модернизация систем контроля прокатного стана позволила снизить отклонения по толщине на 45% по сравнению с традиционными методами контроля, что позволяет нам удовлетворять все более строгие требования заказчиков.

| Категория продукта | Диапазон толщины | Толерантность | Общие приложения |

|---|---|---|---|

| Стандарт | 2,0-6,0 мм | ±0,2 мм | Строительство |

| Тяжелый калибр | 6,0-12,0 мм | ±0,3 мм | Тяжелая промышленность |

| Пользовательское | 3,0-10,0 мм | ±0,25 мм | Специальные проекты |

Производственные соображения

Ключевые факторы, влияющие на контроль толщины:

- Температурный профиль прокатки

- Системы контроля зазора между валами

- Управление натяжением ленты

- Контроль короны и плоскостности

- Оптимизация схемы охлаждения

Современные операции горячей прокатки требуют сложных систем управления для поддержания постоянной толщины по всей ширине и длине полосы. Внедрение моделей прогнозирования на основе искусственного интеллекта коренным образом изменило наш подход к контролю толщины, позволив заблаговременно корректировать параметры прокатки на основе данных о процессе в режиме реального времени. Эти передовые системы улучшили наши возможности контроля толщины, сократив при этом время наладки и отходы материала.

Как выбрать между горячекатаными и холоднокатаными листами нержавеющей стали?

Основываясь на многочисленных консультациях с клиентами, я разработал систематический подход, чтобы помочь им выбрать наиболее подходящий материал для их применения.

При выборе между горячекатаным и холоднокатаным листом следует учитывать требования к толщине, качество обработки поверхности, допуски на размеры и стоимость, чтобы оптимизировать характеристики и стоимость материала.

Анализ требований к приложениям

Важнейшие факторы выбора, которые необходимо учитывать:

-

Операционная среда

- Температурное воздействие

- Химическое воздействие

- Уровни механического напряжения

- Наружное/внутреннее использование

-

Требования к производительности

- Характеристики прочности

- Необходимость обработки поверхности

- Допуски на размеры

- Требования к формуемости

-

Соображения по обработке

- Требования к сварке

- Операции формовки

- Необходимость обработки поверхности

- Требования к постобработке

Благодаря многолетней работе в различных отраслях промышленности мы достигли глубокого понимания того, как характеристики материалов влияют на производительность в различных областях применения. Наш опыт показывает, что правильный выбор материала может существенно повлиять как на первоначальные затраты, так и на долгосрочные эксплуатационные характеристики.

Экономические соображения

Факторы сравнения стоимости:

-

Материальные затраты

- Цена основного материала

- Расходы на обработку

- Расходы на обработку поверхности

- Транспортные расходы

-

Расходы на установку

- Расходы на изготовление

- Требования к сборке

- Особые потребности в обработке

- Требования к оборудованию

-

Соображения по поводу жизненного цикла

- Потребности в техническом обслуживании

- Ожидаемый срок службы

- Частота замены

- Надежность работы

Недавние проекты показали, что правильный выбор материала с учетом общей стоимости владения может сократить затраты на протяжении всего срока службы на 30% по сравнению с решениями, основанными исключительно на первоначальной цене покупки.

| Фактор выбора | Горячекатаный | Холоднокатаный | Влияние на выбор |

|---|---|---|---|

| Первоначальная стоимость | Нижний | Выше | Бюджетные ограничения |

| Отделка поверхности | Основные | Superior | Эстетические требования |

| Диапазон толщины | Шире | Ограниченный | Потребности в применении |

| Контроль толерантности | Стандарт | Точный | Технические характеристики конструкции |

Заключение

Горячая прокатка остается основополагающим процессом в производстве нержавеющей стали, предлагая экономически эффективные решения для задач, требующих более толстого проката и хороших механических свойств, при сохранении приемлемого качества поверхности за счет контролируемой обработки. Выбор между горячекатаными и холоднокатаными материалами должен основываться на тщательном анализе требований к применению, эксплуатационных характеристик и экономических соображений.

-

Узнайте о коррозионной стойкости и специфике применения марок 304 и 316 ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.