Как производятся трубы из нержавеющей стали?

Не можете понять сложный путь от стального сырья до готовой трубы? Этот пробел в знаниях может привести к дорогостоящим ошибкам при закупках. Давайте вместе разберемся в процессе производства.

Производство труб из нержавеющей стали - это многоступенчатый процесс, превращающий стальное сырье в готовый продукт. Основные этапы включают в себя выбор и подготовку сырья, формовку (сварную или бесшовную), сварку, термообработку, тщательное тестирование и контроль качества, и, наконец, отделку и упаковку в соответствии с определенными стандартами.

Как человек, много лет проработавший в глобальной цепочке поставок нержавеющей стали, я на собственном опыте убедился, насколько важно для наших партнеров - инженеров, подрядчиков и дистрибьюторов - понимать, что входит в состав продукции, на которую они полагаются. Путь трубы из нержавеющей стали - это удивительное сочетание силы и точного инженерного искусства. Это не просто сгибание металла; это обеспечение соответствия каждой детали строгим требованиям современной промышленности. Давайте пройдемся по этому процессу шаг за шагом, от начального стального рулона до конечной полированной трубы, готовой к использованию в вашем проекте.

Каков процесс начальной подготовки к производству труб из нержавеющей стали?

Качество конечной трубы определяется в самом начале. Плохая начальная подготовка может привести к последующим дефектам и в конечном итоге к поломке. Все начинается с выбора и подготовки правильной стали.

Первоначальная подготовка включает в себя выбор нужной марки нержавеющей стали, обычно в виде рулона или заготовки. Затем этот материал точно разрезается на части необходимой ширины для сварных труб или подготавливается к прошивке для бесшовных труб, обеспечивая точные размеры и качество для формовки.

Все, что мы делаем в MFY, построено на фундаменте качества, и этот фундамент закладывается задолго до того, как труба приобретает форму. Первый шаг, пожалуй, самый важный: выбор подходящего сырья для работы. Речь идет не просто о том, чтобы взять любую нержавеющую сталь, а о тщательном процессе выбора, основанном на предполагаемом применении трубы.

Выбор и проверка материалов

Процесс начинается с больших рулонов или цельных заготовок из нержавеющей стали. Мы работаем с различными марками, и выбор зависит от конечного использования. Для общего применения мы можем использовать марку 304. Для сред с высоким риском коррозии, таких как морская или химическая обработка, стандартом является марка 316L. На наших предприятиях каждая поступающая партия сырья проходит тщательную проверку, чтобы подтвердить ее химический состав и механические свойства. Современные цифровые системы инвентаризации позволяют нам отслеживать каждый рулон вплоть до его источника, обеспечивая полную прозрачность и подотчетность.

Резка и подготовка

После выбора сорта начинается подготовка. Для сварных труб большие стальные рулоны разматываются и подаются на станок для продольной резки. Эта машина разрезает широкий рулон на более узкие полосы, ширина которых точно рассчитана в соответствии с желаемой окружностью конечной трубы. Для бесшовных труб процесс начинается с цельной цилиндрической заготовки, которая отрезается по длине и проверяется на наличие дефектов перед отправкой в печь для нагрева. Эта первоначальная точность не подлежит обсуждению, поскольку любое отклонение здесь будет увеличено на последующих этапах.

| Класс | Первичные элементы | Ключевое применение |

|---|---|---|

| 304 | 18% Хром, 8% Никель | Общего назначения, для пищевой промышленности, архитектурных работ |

| 316L | 16% Cr, 10% Ni, 2% Молибден | Химические, морские, медицинские имплантаты |

| 201 | 16% Cr, 3.5% Ni, 5.5% Марганец | Декоративное, легкое конструктивное использование |

Как происходит формирование труб из нержавеющей стали в процессе производства?

У вас есть плоская полоса или цельная стальная заготовка; как она превращается в трубу? Метод формовки имеет решающее значение, поскольку он напрямую определяет конструктивные свойства трубы и ее экономическую эффективность.

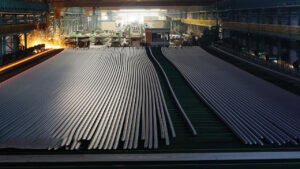

Формирование труб происходит двумя основными способами. Для сварных труб непрерывная стальная полоса проходит через ролики, которые постепенно формируют ее в цилиндр. Для бесшовных труб нагретую цельную заготовку прокалывают, а затем удлиняют на оправке, чтобы создать полую трубу.

Превращение двухмерной полосы или цельного прутка в трехмерную трубу - вот где происходит настоящее волшебство. Выбор между двумя основными методами формовки - сварным и бесшовным - является одним из самых фундаментальных решений в производстве труб, каждый из которых имеет свои преимущества, отвечающие различным промышленным потребностям. Я помню одного клиента из нефтегазового сектора, которому для работы под высоким давлением были абсолютно необходимы бесшовные трубы, в то время как другой клиент из архитектурного дизайна счел сварные трубы идеально подходящими и более экономичными.

Формирование сварных труб

Это наиболее распространенный и экономичный метод. Процесс начинается с того, что подготовленная стальная полоса подается на серию роликов. Каждый следующий набор роликов, или "клетей", постепенно загибает края полосы вверх, пока они не сойдутся, образуя круглую трубу с открытым швом. Это непрерывный процесс, обеспечивающий высокую скорость производства. Точность этих роликов имеет первостепенное значение для обеспечения равномерного диаметра и толщины стенок трубы перед ее отправкой на сварочный пост.

Формирование бесшовных труб

Производство бесшовных труб - более интенсивный процесс, предназначенный для применения в областях, требующих высочайшей прочности и давления. Он начинается с нагрева твердой стальной заготовки до экстремальных температур (более 1200°C). Затем эта раскаленная заготовка прокалывается по центру оправкой. Получившаяся полая "оболочка" затем прокатывается и растягивается для достижения необходимой толщины и диаметра стенки. Благодаря отсутствию сварного шва готовая труба обладает равномерной прочностью по всей окружности, что делает ее идеальной для использования в критически важных средах с высоким давлением.

| Характеристика | Сварная труба | Бесшовные трубы |

|---|---|---|

| Процесс | Сформирован из плоской полосы | Выточен из цельной заготовки |

| Стоимость | Более экономичный | Дороже |

| Прочность | Шов может быть слабым местом | Равномерная прочность |

| Лучшее для | Структурные, низконапорные, декоративные | Высокое давление, высокая температура, критичность |

Какие технологии используются для сварки и соединения при производстве труб из нержавеющей стали?

Для сварных труб шов является потенциальной точкой разрушения. Слабый или несовместимый сварной шов может нарушить целостность всего трубопровода. Поэтому для обеспечения прочного и долговечного соединения необходимы передовые технологии сварки.

Среди распространенных технологий - сварка вольфрамовым инертным газом (TIG) для получения высококачественных и точных швов и высокочастотная индукционная сварка (HFI) для ускорения производства. Сварка лазерным лучом также набирает популярность благодаря своей скорости и минимальной зоне термического влияния, обеспечивающей прочный и долговечный шов.

После того как плоская полоса сформирована в цилиндр с открытым швом, следующим важным этапом является прочное соединение краев. Качество этого шва определяет производительность и надежность готовой трубы. За прошедшие годы я видел, как технология сварки претерпела значительное развитие. То, что раньше было ручным искусством, теперь стало высокоавтоматизированной наукой, что является отличной новостью для наших клиентов, которые зависят от постоянства.

Высокочастотная сварка (ВЧС)

Для большинства стандартных труб из нержавеющей стали, Высокочастотная индукция (HFI)[^1] сварка - это самый распространенный метод. В этом процессе через края сформированной трубы пропускается высокочастотный электрический ток. При этом металл нагревается до температуры ковки, а затем прижимные ролики сжимают края вместе, образуя кованый шов в твердом состоянии. Присадочный материал не используется. Это невероятно быстрый и эффективный процесс, идеально подходящий для крупносерийного производства.

TIG и лазерная сварка

В тех случаях, когда требуется более тонкий, эстетичный или высокочистый сварной шов, мы обращаемся к другим методам. При сварке вольфрамовым электродом в инертном газе (TIG) для создания дуги используется нерасходуемый вольфрамовый электрод, что позволяет получить очень чистый и точный шов. Она медленнее, чем ТВЧ, но обеспечивает превосходный контроль. В последнее время лазерная сварка стала переломным моментом. В ней используется высококонцентрированный лазерный луч для расплавления и сплавления материала. Этот метод чрезвычайно быстр, имеет очень маленькую зону термического воздействия (что сохраняет свойства металла) и позволяет получить красивую, узкую сварную фаску. В компании MFY мы используем автоматизированные сварочные системы, управляемые датчиками, чтобы гарантировать, что каждый дюйм шва будет идеальным, - технологический скачок, который значительно повышает надежность.

Как обеспечивается качество труб из нержавеющей стали с помощью испытаний и контроля?

Вы должны быть абсолютно уверены в том, что труба будет работать под давлением так, как ожидается. Невидимые дефекты могут привести к катастрофическим отказам, дорогостоящим простоям и угрозе безопасности. Именно поэтому строгие многоступенчатые испытания не подлежат обсуждению.

Качество обеспечивается с помощью батареи неразрушающих испытаний (NDT), таких как гидростатические испытания на герметичность, вихретоковые испытания на поверхностные дефекты и ультразвуковые испытания на внутренние дефекты. Механические испытания также проверяют прочность на разрыв и твердость, обеспечивая соответствие международным стандартам.

Труба хороша лишь настолько, насколько надежна ее целостность. В компании MFY мы считаем этап контроля качества не менее важным, чем сам процесс производства. Мы не можем просто предположить, что труба прочная, мы должны доказать это. Для этого мы проводим комплексные испытания, которые не оставляют камня на камне, сочетая проверенные методы с передовыми технологиями, чтобы гарантировать эффективность.

Неразрушающий контроль (NDT)

Основой нашей программы обеспечения качества является неразрушающий контроль, который позволяет нам проверять трубы, не повреждая их.

- Гидростатические испытания: Мы заполняем трубу водой и нагнетаем в нее давление, значительно превышающее ее нормальное рабочее давление. Это простой, но эффективный тест, позволяющий подтвердить прочность трубы и обнаружить возможные утечки.

- Испытания вихревыми токами: Этот тест использует электромагнитную индукцию для обнаружения крошечных поверхностных и близких к поверхности дефектов, таких как трещины или дефекты сварного шва, которые могут быть невидимы невооруженным глазом.

- Ультразвуковой контроль: Высокочастотные звуковые волны проходят сквозь материал трубы. Анализируя возвращающиеся эхо-сигналы, мы можем обнаружить внутренние дефекты, такие как пустоты или включения в глубине стенки трубы или сварного шва.

Восхождение интеллектуального контроля качества

Это область, в которой технологии оказывают огромное влияние. Помимо традиционного неразрушающего контроля, мы внедряем контроль качества на основе искусственного интеллекта. Например, системы визуального контроля на основе искусственного интеллекта могут сканировать поверхность трубы и выявлять микроскопические дефекты со скоростью и точностью, с которыми не сравнится ни один человеческий оператор. Такой цифровой контроль гарантирует, что наши стандарты качества не только соблюдаются, но и постоянно превышаются, обеспечивая нашим клиентам спокойствие, необходимое для реализации их важнейших проектов.

| Тип испытания | Назначение |

|---|---|

| Гидростатическое испытание | Проверяет герметичность и прочность давления |

| Испытание вихревыми токами | Обнаружение поверхностных и приповерхностных дефектов |

| Ультразвуковой контроль | Находит внутренние дефекты в материале/сварке |

| Испытание на растяжение | Измеряет прочность и пластичность материала |

Какие процессы отделки применяются к трубам из нержавеющей стали, прежде чем они будут готовы к использованию?

Сразу после испытаний труба не совсем готова к отправке. Неправильная отделка поверхности или остаточные внутренние напряжения могут повлиять на ее коррозионную стойкость, внешний вид и эксплуатационные характеристики. Финишная обработка - это последний шаг в подготовке трубы к конкретному применению.

Финишная обработка включает такие процессы, как отжиг (термическая обработка для снятия напряжения), травление и пассивация (для восстановления антикоррозийного слоя), а также полировка. Затем трубы отрезаются по длине, маркируются для отслеживания и упаковываются для отправки.

Последний этап производства - это доработка. Эти этапы отделки имеют решающее значение для закрепления желаемых механических свойств трубы и обеспечения ее долгосрочных эксплуатационных характеристик, особенно устойчивости к коррозии. Это разница между хорошей и отличной трубой.

Термическая обработка (отжиг)

После сварки область вокруг шва подвергается сильному нагреву, который может изменить зернистую структуру стали и создать внутренние напряжения. Чтобы исправить ситуацию, трубы пропускают через печь для отжига. Этот контролируемый процесс нагрева и охлаждения снимает напряжение, улучшает структуру зерна, восстанавливает пластичность и коррозионную стойкость зоны сварки, делая ее однородной с остальным телом трубы. Этот этап абсолютно необходим для обеспечения долговременной надежности трубы.

Обработка поверхности и последние штрихи

Далее следует обработка поверхности. Трубы погружают в травильную ванну (смесь кислот), чтобы удалить окалину или тепловой оттенок, оставшийся после сварки и отжига. Затем следует пассивация - химический процесс, в ходе которого заново формируется пассивный слой оксида хрома, придающий нержавеющей стали ее характерную коррозионную стойкость. В зависимости от требований заказчика трубы могут быть отполированы до различных видов отделки - от стандартной матовой до зеркального блеска для архитектурных или санитарных применений. Наконец, трубы отрезаются на точные отрезки, маркируются с указанием марки, размера и номера нагрева для полной отслеживаемости и тщательно упаковываются для защиты во время транспортировки нашим клиентам по всему миру.

Заключение

Путь от необработанного рулона стали до готовой трубы сочетает в себе проверенные металлургические принципы и цифровые инновации. Благодаря этому каждая труба, поставляемая компанией MFY, отличается превосходным качеством, надежностью и производительностью, на которые полагаются наши партнеры при реализации самых важных проектов по всему миру.

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.