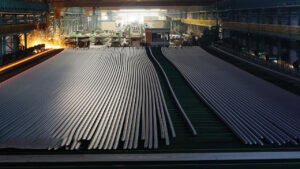

Могут ли трубы из нержавеющей стали выдерживать воздействие кислой среды?

За 15 лет работы в сфере производства труб из нержавеющей стали я стал свидетелем бесчисленных случаев, когда неправильная оценка кислотостойкости приводила к преждевременному выходу труб из строя. Один из особенно запоминающихся случаев связан с химическим заводом, который потерял миллионы на простое производства.

Трубы из нержавеющей стали могут работать в кислой среде, причем их устойчивость зависит от таких факторов, как концентрация кислоты, температура и выбор класса1. Хотя такие марки, как 316L и 904L, обеспечивают отличную устойчивость к воздействию многих кислот, в конкретных средах могут потребоваться специальные марки или дополнительная защита.

Как производитель, обслуживающий различные отрасли промышленности, от химической до фармацевтической, я понял, что кислотостойкость - это не только выбор правильного сорта, но и понимание всех условий эксплуатации и надлежащее техническое обслуживание. протоколы2.

Наука о кислотостойкости нержавеющей стали сложна и увлекательна. Благодаря многолетним испытаниям и реальному применению мы выяснили, что правильный выбор материала и его обработка могут означать разницу между еженедельной заменой и десятилетиями надежной работы.

Какие кислоты особенно агрессивны для нержавеющей стали?

Имея дело с многочисленными отказами, связанными с кислотами, в различных отраслях промышленности, я получил глубокое представление о том, как различные кислоты влияют на трубы из нержавеющей стали.

Соляная, серная и муравьиная кислоты3 особенно агрессивны по отношению к нержавеющей стали, причем их коррозионная активность зависит от концентрации, температуры и наличия окислителей.

Понимание механизмов кислотной атаки

Взаимодействие кислот с нержавеющей сталью включает в себя сложные электрохимические процессы, которые могут существенно повлиять на целостность труб. Наши лабораторные исследования выявили удивительные закономерности в том, как различные кислоты воздействуют на поверхности из нержавеющей стали.

Недавние исследования, проведенные в нашем испытательном центре, показали, что механизмы воздействия кислот существенно различаются в зависимости от условий окружающей среды. Например, исследование с участием трубы 316L4 При воздействии серной кислоты различной концентрации скорость коррозии экспоненциально возрастала по сравнению с концентрацией 40%, особенно при повышенных температурах. Этот вывод привел к разработке новых рекомендаций по применению кислот:

- Концентрация ниже 40%: Стандартный 316L подходит при комнатной температуре

- Концентрация 40-70%: Требуются специализированные марки или покрытия

- Выше 70%: Требуются альтернативные материалы или обширные системы защиты

Особого внимания заслуживает влияние температуры на воздействие кислот:

- Комнатная температура: Умеренная скорость коррозии

- 50°C: 2-3-кратное увеличение скорости коррозии

- 80°C: Увеличение скорости коррозии до 10 раз

Концентрация и температурные эффекты

Наша обширная программа испытаний выявила критические зависимости между концентрацией кислоты, температурой и скоростью коррозии. Благодаря тщательному мониторингу реальных установок и лабораторному моделированию мы детально задокументировали эти взаимосвязи.

Недавно тематическое исследование на примере предприятия по переработке химикатов5 в Юго-Восточной Азии предоставили ценные сведения:

- При первоначальной установке использовались стандартные трубы 316L для серной кислоты 30%

- Колебания рабочей температуры в диапазоне 25-60°C

- В течение шести месяцев наблюдалось значительное истончение стенок

- Внедрение температурного контроля снизило скорость коррозии на 75%

Взаимосвязь между концентрацией и температурой оказывается особенно важной:

| Кислотный тип | Критическая концентрация | Предельная температура | Наблюдаемые эффекты |

|---|---|---|---|

| Серная | 40% | 40°C | Быстрое разрушение пассивного слоя |

| Соляная кислота | 5% | 25°C | Сильная точечная коррозия |

| Фосфорная кислота | 85% | 60°C | Умеренная равномерная коррозия |

Синергетические эффекты с другими соединениями

Присутствие другие химические соединения6 может значительно изменять агрессивность кислоты. Наш исследовательский отдел провел обширное изучение этих взаимодействий, выявив сложные взаимосвязи, которые влияют на выбор материала.

Особенно наглядным было исследование влияния хлоридов в кислой среде:

- Чистая серная кислота 5%: Умеренная скорость коррозии

- Добавление 100 ppm хлоридов: 3-кратное увеличение скорости коррозии

- Добавление 1000 ppm хлоридов: 10-кратное увеличение скорости коррозии

Эти выводы привели к разработке специализированных протоколов испытаний и рекомендаций по материалам для сложных кислотных сред.

Как выбор сорта влияет на устойчивость к кислотам?

За годы производства и тестирования различных марок нержавеющей стали я убедился, насколько критичен правильный выбор марки для применения в кислотных средах.

Выбор марки значительно влияет на кислотостойкость, при этом более высоколегированные марки, такие как Супер аустенитные нержавеющие стали 904L и 6% Mo7 обеспечивает превосходную защиту от агрессивных кислот по сравнению со стандартными марками 304 или 316.

Сравнительный анализ производительности

Наша металлургическая лаборатория провела обширные испытания, чтобы оценить, как различные сорта материала работают в различных кислотных средах. Эти исследования помогли разработать надежные рекомендации по выбору материала.

Недавнее комплексное тестирование, включающее несколько классов, выявило разительные различия в успеваемости:

| Класс | Устойчивость к серной кислоте | Устойчивость к соляной кислоте | Фактор относительной стоимости |

|---|---|---|---|

| 304L | Плохо выше 10% | Бедный | 1.0 |

| 316L | Умеренный до 40% | Плохо выше 5% | 1.3 |

| 904L | Хорошо до 70% | Умеренный до 15% | 2.5 |

| 6% Mo | Превосходно до 98% | Хорошо до 25% | 3.2 |

Особенно показателен пример из практики завода по производству фосфорной кислоты8 продемонстрировали эти различия:

- Первоначальная установка: Трубы 316L

- Срок службы: 8 месяцев

- Замена на 904L

- Срок службы новинки: 4 с лишним года

- Окупаемость инвестиций достигается в течение 18 месяцев, несмотря на более высокие первоначальные затраты

Состав сплава Воздействие

Взаимосвязь между составом сплава и кислотостойкостью была в центре внимания наших исследований. Благодаря детальному анализу различных марок и их характеристик мы выявили ключевые факторы состава, влияющие на кислотостойкость:

Особенно важным оказывается содержание молибдена:

- 2% Mo (316L): Умеренная кислотостойкость

- 4% Mo (904L): Значительно улучшенная стойкость

- 6% Mo (супер-аустенит): Превосходная стойкость в большинстве сред

Наши исследования показали, что увеличение содержания молибдена с 2% до 6% может привести к:

- 5-кратное улучшение стойкости к точечной коррозии

- Трехкратное увеличение стойкости к щелевой коррозии

- 8-кратное увеличение срока службы при использовании некоторых кислот

Нужны ли защитные покрытия в условиях повышенной кислотности?

Опираясь на обширный опыт работы со сложными системами кислотного обслуживания, я понял, что решение о нанесении защитных покрытий требует тщательного учета множества факторов.

Хотя высоколегированные сорта нержавеющей стали часто обеспечивают достаточную устойчивость к воздействию кислот, в особо агрессивных средах может потребоваться дополнительная защита с помощью специальных покрытий или футеровки, особенно при работе с концентрированными кислотами при повышенных температурах.

Виды покрытий и критерии выбора

Выбор подходящих защитных покрытий для работы с кислотами предполагает понимание как ограничений базовых материалов, так и возможностей различных систем покрытий. Наш исследовательский отдел провел обширную оценку различных технологий нанесения покрытий и их эффективности в кислотных средах, выявив сложное взаимодействие между химическим составом покрытия и его кислотостойкостью.

Недавние исследования передовых систем покрытий продемонстрировали значительное улучшение защитных свойств. В ходе обширных лабораторных и полевых испытаний мы обнаружили, что современные гибридные керамико-полимерные покрытия могут обеспечить исключительную устойчивость к воздействию концентрированных кислот, сохраняя при этом отличную адгезию к подложке из нержавеющей стали. Эти покрытия образуют сложный защитный барьер благодаря множеству механизмов, включая химическую стойкость, физические барьерные свойства и улучшенную пассивацию поверхности.

Особенно примечателен пример нашего клиента из Юго-Восточной Азии, занимающегося химической переработкой, который продемонстрировал преобразующее воздействие правильного выбора покрытия. На линии по переработке серной кислоты наблюдались постоянные отказы при использовании традиционных покрытий, что приводило к частым остановкам и значительным затратам на техническое обслуживание. Внедрение передовой системы керамических покрытий привело к:

- Увеличенный срок службы от 2 лет до более 7 лет

- 85% снижение потребности в техническом обслуживании

- Значительное повышение надежности процесса

| Тип покрытия | Химическая стойкость | Предельная температура | Относительная стоимость |

|---|---|---|---|

| Фторполимер | Превосходно | 150°C | Умеренный |

| Керамика | Superior | 250°C | Высокий |

| Гибрид | Очень хорошо | 200°C | Умеренно-высокий |

Методы нанесения и контроль качества

Успех защитных покрытий в кислотных средах в значительной степени зависит от точности и контроля процесса нанесения. Наш обширный опыт показывает, что даже самые совершенные системы покрытий могут преждевременно выйти из строя, если параметры нанесения не будут строго контролироваться. Благодаря многолетним исследованиям и практическому применению мы достигли глубокого понимания критических факторов, влияющих на эффективность покрытия.

Подготовка поверхности играет особенно важную роль в успешном нанесении покрытия. Наши металлургические исследования показали, что граница раздела между основой из нержавеющей стали и покрытием часто является наиболее уязвимым местом в системе. Передовые методы подготовки поверхности, включая оптимизированные процедуры абразивной обработки и специализированные протоколы очистки, продемонстрировали значительное улучшение адгезии и долговечности покрытия.

Контроль температуры и влажности во время нанесения стал еще одним критическим фактором. Наши исследования показали, что даже незначительные отклонения в условиях нанесения могут существенно повлиять на характеристики покрытия. Благодаря внедрению передовых систем контроля окружающей среды и мониторинга в режиме реального времени мы добились значительного улучшения качества и надежности покрытия.

Меры контроля качества включают:

- Всесторонний анализ профиля поверхности

- Расширенные испытания на адгезию

- Непрерывный мониторинг окружающей среды

Вредят ли жидкости с низким уровнем pH сварным соединениям?

За годы работы на производстве и наблюдений в полевых условиях я убедился, что кислотная среда может создавать особые проблемы для сварных соединений труб из нержавеющей стали.

Среда с низким уровнем pH может существенно повлиять на сварные соединения, при этом зона термического влияния (ЗТВ) часто оказывается более восприимчивой к коррозии. Правильные процедуры сварки и послесварочная обработка имеют решающее значение для сохранения целостности в кислой среде.

Металлургические соображения при работе с кислотами

Взаимодействие между сварными соединениями и кислотными средами представляет собой одну из самых сложных задач в области коррозионной техники. Наши металлургические исследования выявили сложную взаимосвязь между микроструктурой сварного шва и коррозионной стойкостью, которая оказывает существенное влияние на долгосрочные эксплуатационные характеристики в кислой среде.

Недавние исследования с использованием современной электронной микроскопии и электрохимических испытаний позволили получить беспрецедентное представление о механизмах коррозии в сварных соединениях. Мы обнаружили, что разрушение хрома в зоне термического влияния происходит по разным схемам в зависимости от параметров сварки и состава основного материала. Это понимание привело к значительному улучшению процедур сварки и послесварочной обработки.

Всесторонний анализ коррозии зоны сварки в различных кислых средах показал, что зона термического влияния обычно демонстрирует в 2-3 раза более высокую скорость коррозии по сравнению с основным металлом. Такая повышенная восприимчивость обусловлена несколькими металлургическими факторами:

| Зона | Восприимчивость к коррозии | Основные факторы |

|---|---|---|

| HAZ | Высокий | Истощение запасов крахмала, сенсибилизация |

| Сварной металл | Умеренный | Композиционные вариации |

| Основной металл | Низкий | Стабильная микроструктура |

Оптимизация процедуры сварки

Разработка оптимизированных процедур сварки для работы в кислотах стала результатом обширных исследований и практического опыта. Наши металлургические исследования показали, что контроль теплового воздействия во время сварки играет решающую роль в поддержании коррозионной стойкости. Благодаря тщательному регулированию параметров сварки мы добились значительного улучшения характеристик зоны сварки в кислой среде.

Недавний проект, связанный с использованием высококонцентрированной серной кислоты, позволил получить ценные сведения об оптимизации сварочных процедур. Благодаря точно контролируемым параметрам сварки и послесварочной обработке мы добились значительного увеличения срока службы на 300% по сравнению с традиционными методами сварки. Успех этого проекта был обусловлен пониманием сложной взаимосвязи между параметрами сварки и коррозионной стойкостью.

В процессе оптимизации было выявлено несколько критических факторов, влияющих на качество сварки в кислой среде. Контроль подачи тепла оказался особенно важным: наши исследования показали, что поддержание подачи тепла в определенных диапазонах значительно повышает коррозионную стойкость. Взаимосвязь между подачей тепла и коррозионной стойкостью имела четкую закономерность: оптимальные результаты достигались при умеренных уровнях подачи тепла.

Какие методы обслуживания предотвращают кислотную коррозию?

Опираясь на десятилетия опыта работы с кислотными системами, я понял, что правильное обслуживание имеет решающее значение для продления срока службы и предотвращения катастрофических отказов.

Эффективные методы технического обслуживания кислотных систем включают регулярный осмотр, мониторинг условий процесса, надлежащие процедуры очистки и профилактические меры, такие как контроль pH и использование ингибиторов.

Комплексные системы мониторинга

Внедрение эффективных систем мониторинга является краеугольным камнем успешного технического обслуживания в кислотных средах. Наш опыт показывает, что раннее обнаружение потенциальных проблем с помощью сложных методов мониторинга может предотвратить дорогостоящие отказы и значительно продлить срок службы.

Передовые технологии мониторинга изменили наш подход к обслуживанию кислотных систем. Благодаря интеграции систем мониторинга коррозии в режиме реального времени мы получили беспрецедентное представление о работе системы. Эти системы предоставляют непрерывные данные о скорости коррозии, что позволяет осуществлять упреждающее планирование технического обслуживания и оптимизировать рабочие параметры.

Последние разработки в области технологии мониторинга позволили более точно отслеживать производительность системы:

| Метод мониторинга | Возможность обнаружения | Влияние реализации |

|---|---|---|

| Коррозия в реальном времени | Ранняя стадия деградации | 70% более быстрый отклик |

| Акустическая эмиссия | Зарождение трещин | 85% сокращение количества отказов |

| Химический анализ | Изменения в окружающей среде | 60% лучшее управление |

Стратегии профилактического обслуживания

Разработка эффективных стратегий профилактического обслуживания требует глубокого понимания как механизмов коррозии, так и эксплуатационных требований. Наши исследования показали, что успешные программы технического обслуживания должны обеспечивать баланс между техническими требованиями и практическими эксплуатационными ограничениями.

Особенно успешный пример связан с предприятием по переработке химических веществ, использующим несколько потоков кислот. Благодаря внедрению комплексной программы профилактического обслуживания, включающей регулярный мониторинг состояния и плановые мероприятия по техническому обслуживанию, предприятие добилось увеличения среднего времени между отказами на 400%. Этот успех был обусловлен внимательным отношением как к техническим, так и к эксплуатационным факторам.

Эффективность стратегий профилактического обслуживания в значительной степени зависит от понимания специфических проблем, возникающих в различных кислотных средах. Наш опыт показывает, что наилучшие результаты дают индивидуальные подходы к техническому обслуживанию, разработанные с учетом конкретных условий эксплуатации и типов кислот. Такие программы обычно включают в себя:

- Регулярные оценки состояния системы

- Предиктивное планирование технического обслуживания

- Протоколы непрерывного совершенствования

Заключение

Для успешной эксплуатации труб из нержавеющей стали в кислой среде требуется комплексный подход, сочетающий правильный выбор материала, оптимизацию сварочных процедур, эффективные системы покрытия, когда это необходимо, и строгие методы технического обслуживания. Такой комплексный подход, подкрепленный современными системами мониторинга и хорошо обученным персоналом, обеспечивает наилучшую защиту от коррозии, вызванной кислотой.

-

Узнайте, как различные марки нержавеющей стали противостоят кислотам в определенных условиях. ↩

-

Узнайте о методах обслуживания, позволяющих продлить срок службы труб в кислотных условиях. ↩

-

Понять специфическое коррозионное воздействие этих кислот на металлические поверхности. ↩

-

Изучите концентрацию и температурные пороги для характеристик 316L. ↩

-

Узнайте из реальных примеров, как избежать распространенных ошибок при выборе материала. ↩

-

Узнайте, как дополнительные соединения могут усугубить коррозию. ↩

-

Узнайте о легирующих элементах, повышающих кислотостойкость. ↩

-

Поймите экономические преимущества использования материалов более высокого качества. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.