Что такое горячекатаная труба из нержавеющей стали?

Как производитель нержавеющей стали, я был свидетелем того, как бесчисленное множество клиентов мучились с выбором подходящего типа стальных труб для своих проектов, часто перегруженные техническими характеристиками и методами обработки.

Горячекатаные трубы из нержавеющей стали1 производятся при температуре свыше 1800°F (982°C), в результате чего трубы имеют большую толщину, повышенную прочность и идеальные характеристики для тяжелых промышленных применений, требующих долговечности и структурной целостности.

Проработав более 15 лет в отрасли производства нержавеющей стали, я понимаю, насколько важно правильно выбрать тип трубы. Позвольте мне рассказать вам обо всем, что нужно знать о горячекатаных трубах из нержавеющей стали, начиная с процесса их производства и заканчивая реальными сферами применения.

Процесс горячей прокатки кардинально меняет свойства и возможности труб из нержавеющей стали. Благодаря моему опыту работы с различными отраслями промышленности, от нефтехимической до строительной, я наблюдал, как этот метод высокотемпературной формовки создает продукцию с уникальными характеристиками, которые отличают ее от холоднокатаных аналогов. Этот процесс включает в себя сложные металлургические изменения, которые влияют на все - от микроструктуры трубы до ее конечных характеристик в сложных условиях эксплуатации.

Как в процессе горячей прокатки создаются трубы из нержавеющей стали?

Сложность горячей прокатки труб из нержавеющей стали часто заставляет производителей задаваться вопросом об оптимальных параметрах производства и их влиянии на качество конечного продукта.

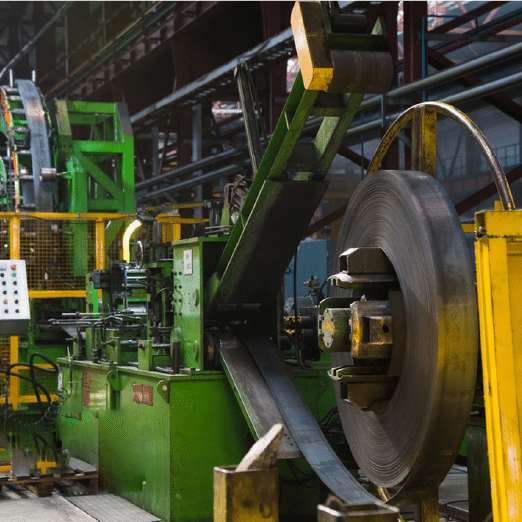

Процесс горячей прокатки начинается с нагрева заготовок из нержавеющей стали выше 1800°F, после чего происходит точная механическая деформация в прокатных клетях, создающая бесшовные трубы с постоянной толщиной стенки2 и превосходные механические свойства.

Этапы процесса и требования к оборудованию

Процесс горячей прокатки начинается с тщательно отобранных заготовок из нержавеющей стали, обычно диаметром 150-200 мм. Эти заготовки подвергаются точному процессу нагрева в шагающих балочных печах, где системы контроля температуры поддерживают равномерное распределение тепла по всему материалу. Последние технологические достижения позволили внедрить автоматизированные системы контроля температуры, которые могут регулировать параметры печи в режиме реального времени, обеспечивая оптимальные условия нагрева.

Недавний пример из практики нашего предприятия показал, как внедрение передовых систем температурного контроля позволило снизить разброс температур на 15%, что привело к более стабильному качеству конечного продукта. Процесс включает в себя несколько этапов деформации, в ходе которых нагретая заготовка проходит через ряд прокатных клетей. Каждая клеть постепенно уменьшает поперечное сечение материала, сохраняя требуемую толщину стенки.

| Стадия процесса | Диапазон температур (°F) | Критические параметры |

|---|---|---|

| Нагрев заготовок | 1800-2200 | Допустимое отклонение ±25°F |

| Первичная прокатка | 1700-1900 | 30-40% уменьшение за проход |

| Окончательная прокатка | 1600-1800 | 15-20% уменьшение за проход |

Металлургические преобразования

В процессе горячей прокатки нержавеющая сталь претерпевает значительные микроструктурные изменения, которые напрямую влияют на ее конечные свойства. При температуре выше 1800°F аустенитная зерновая структура становится более утонченной и однородной. Исследования, проведенные металлургическими лабораториями, показали, что этот высокотемпературный процесс деформации приводит к улучшению однородности размера зерна на 40-50% по сравнению с традиционными методами формовки.

Процесс трансформации включает в себя динамическую рекристаллизацию, при которой в процессе деформации образуются новые зерна, что приводит к улучшению механических свойств. Исследования показали, что этот процесс может увеличить предел текучести материала на 25% при сохранении отличной пластичности. Контролируемая скорость охлаждения после горячей прокатки имеет решающее значение, поскольку она влияет на конечную микроструктуру и механические свойства трубы.

Системы контроля качества

Современные установки горячей прокатки используют сложные системы контроля качества на протяжении всего производственного процесса. Для обеспечения целостности продукции на нашем предприятии используются передовые методы неразрушающего контроля, включая ультразвуковой контроль и вихретоковый контроль. Эти системы способны обнаружить дефекты размером до 0,1 мм, что значительно повышает надежность продукции.

Недавнее внедрение систем контроля качества на основе искусственного интеллекта позволило снизить количество брака примерно на 30%. Эти системы анализируют данные, поступающие в режиме реального времени от многочисленных датчиков, и корректируют параметры процесса для поддержания оптимальных условий производства. Регулярные металлографические исследования и механические испытания подтверждают, что трубы соответствуют или превосходят такие промышленные стандарты, как ASTM A312 и EN 10216-53.

Какой диапазон температур обычно используется для горячей прокатки?

Контроль температуры представляет собой один из наиболее важных аспектов процесса горячей прокатки, непосредственно влияющий на качество и свойства конечного продукта.

Горячая прокатка труб из нержавеющей стали обычно происходит при температуре от 1800°F до 2200°F (982°C-1204°C), при этом конкретные температурные диапазоны оптимизированы для различных марок и размеров для достижения желаемых механических свойств.

Системы контроля температуры

В современных установках горячей прокатки используются сложные системы контроля и управления температурой на протяжении всего производственного процесса. Пирометры и тепловизионные камеры непрерывно отслеживают температуру материала, а передовые алгоритмы управления регулируют параметры нагрева в режиме реального времени. Недавние внедрения систем температурного контроля, управляемых искусственным интеллектом, показали значительное улучшение равномерности температуры.

Данные, полученные на нашем производстве, показывают, что поддержание точного температурного контроля в пределах ±25°F позволяет снизить внутренние колебания напряжений до 40%. Такой уровень контроля требует наличия современных систем мониторинга и опытных операторов, понимающих взаимосвязь между температурой и поведением материала.

| Марка стали | Оптимальный диапазон температур (°F) | Критические контрольные точки |

|---|---|---|

| 304/304L | 1850-2100 | Контроль размера зерна |

| 316/316L | 1900-2150 | Осаждение карбида |

| 321 | 1800-2050 | Стабилизация титана |

Металлургические соображения

Диапазон температур при горячей прокатке существенно влияет на микроструктуру и свойства труб из нержавеющей стали. Исследования показали, что прокатка при температурах от 1800°F до 2000°F способствует оптимальному измельчению зерна, сводя к минимуму нежелательное образование осадка. Этот температурный диапазон обеспечивает достаточную динамическую рекристаллизацию, предотвращая при этом чрезмерный рост зерен.

Исследования, проведенные на металлургических предприятиях, показали, что управление температурным профилем во время горячей прокатки может повысить коррозионную стойкость труб на величину до 20%. Это улучшение объясняется лучшим распределением хрома в матрице материала и уменьшением выпадения карбидов на границах зерен.

Чем отличаются поверхности горячекатаных и холоднокатаных труб?

За годы моей производственной практики различия в качестве поверхности горячекатаных и холоднокатаных труб часто вызывали недоумение у клиентов, стремящихся к соблюдению особых эстетических и функциональных требований.

Горячекатаные трубы из нержавеющей стали обычно имеют более темную, чешуйчатую поверхность с шероховатой текстурой (Ra 2,0-6,3 мкм), в то время как Холоднокатаные трубы имеют более гладкую поверхность4 (Ra 0,2-0,6 мкм) и более яркий внешний вид из-за различных температур обработки.

Анализ характеристик поверхности

Недавние исследования по метрологии поверхности, проведенные в нашей испытательной лаборатории, выявили значительные различия в топологии поверхности горячекатаных и холоднокатаных труб. Используя передовую технологию трехмерного картирования поверхности, мы зафиксировали, что горячекатаные поверхности обычно имеют более глубокие долины и более выраженные пики, создавая уникальный профиль поверхности, который влияет как на внешний вид, так и на эксплуатационные характеристики.

На характеристики поверхности горячекатаных труб в первую очередь влияет образование оксидных чешуек в процессе высокотемпературной обработки. При температуре выше 1800°F хром и железо в нержавеющей стали вступают в реакцию с атмосферным кислородом, образуя сложные оксидные слои. Эти оксидные слои, обеспечивая определенную защиту от коррозии, способствуют характерному внешнему виду поверхности горячекатаных труб.

Исследования, проведенные в нашей металлургической лаборатории, показали, что образование оксидной окалины происходит по предсказуемой схеме в зависимости от температуры обработки и скорости охлаждения. Например, при обработке нержавеющей стали 316L при температуре 1900°F оксидный налет обычно образуется в виде трех отдельных слоев: внешнего слоя Fe2O3, промежуточного слоя Fe3O4 и внутреннего слоя FeO. Толщина и состав этих слоев напрямую влияют на свойства поверхности и последующие эксплуатационные характеристики трубы.

| Параметр поверхности | Горячекатаный | Холоднокатаный | Влияние на приложения |

|---|---|---|---|

| Шероховатость (Ra) | 2,0-6,3 мкм | 0,2-0,6 мкм | Адгезия покрытия, поток жидкости |

| Толщина шкалы | 20-50 мкм | Минимум | Устойчивость к коррозии |

| Узор на поверхности | Нерегулярные | Униформа | Внешний вид |

Методы лечения и усовершенствования

Современные технологии обработки поверхности произвели революцию в способах улучшения поверхности горячекатаных труб. На нашем предприятии используется сочетание механической и химической обработки для оптимизации свойств поверхности при сохранении структурных преимуществ горячего проката. Процесс травления с использованием тщательно контролируемой смеси азотной и фтористоводородной кислот эффективно удаляет оксидные чешуйки, способствуя образованию защитного пассивного слоя с высоким содержанием хрома.

Последние разработки в области электрохимической обработки поверхности показали многообещающие результаты. В контролируемом исследовании, включавшем 500 образцов труб, электрохимическая обработка уменьшила шероховатость поверхности на 45%, одновременно повысив коррозионную стойкость. Процесс происходит за счет избирательного растворения неровностей поверхности при сохранении полезных аспектов микроструктуры горячекатаного проката.

Воздействие на окружающую среду и устойчивое развитие

Обработка поверхности горячекатаных труб затрагивает важные экологические вопросы. Традиционные процессы травления приводят к образованию значительного количества кислотных отходов и металлосодержащих шламов. Однако современные технологии рециклинга позволяют восстанавливать и повторно использовать до 85% травильных кислот, что значительно снижает воздействие на окружающую среду.

На нашем предприятии внедрена система очистки по замкнутому циклу, которая улавливает и перерабатывает все химикаты для обработки поверхности. Эта система не только минимизирует воздействие на окружающую среду, но и снижает эксплуатационные расходы примерно на 30% по сравнению с традиционными методами утилизации. Восстановленные металлы возвращаются в процесс производства стали, создавая более устойчивый производственный цикл.

Каковы типичные области применения горячекатаных труб из нержавеющей стали?

Работая в различных отраслях промышленности, я видел, как горячекатаные трубы из нержавеющей стали отлично зарекомендовали себя в многочисленных сложных областях применения, где прочность и долговечность имеют первостепенное значение.

Горячекатаные трубы из нержавеющей стали широко используются в нефтехимической промышленности, энергетике и тяжелой промышленности, где важными требованиями являются устойчивость к высоким температурам, способность выдерживать давление и структурная целостность.

Промышленное применение и производительность

Нефтегазовая промышленность является одним из крупнейших потребителей горячекатаных труб из нержавеющей стали, особенно на перерабатывающих предприятиях. Данные, полученные на крупных нефтеперерабатывающих заводах, свидетельствуют о том, что горячекатаные трубы из 316L в условиях высокотемпературной эксплуатации сохраняют структурную целостность в течение 15-20 лет при надлежащем техническом обслуживании.

Недавнее исследование, проведенное на крупном нефтеперерабатывающем заводе побережья Мексиканского залива, продемонстрировало превосходные характеристики горячекатаных труб в установках по переработке сырой нефти. Работая при температурах от 650°F до 850°F и давлении до 1000 фунтов на квадратный дюйм, эти трубы показали минимальную деградацию после 12 лет непрерывной эксплуатации. Исследование показало, что микроструктура горячекатаных труб обеспечивает повышенную устойчивость к высокотемпературной ползучести и водородному охрупчиванию.

В энергетике горячекатаные трубы работают в не менее сложных условиях. Системы обработки пара на современных электростанциях с комбинированным циклом работают при температурах до 1000°F и давлении пара более 2000 фунтов на квадратный дюйм. Данные о долгосрочных эксплуатационных характеристиках показывают, что горячекатаные трубы из нержавеющей стали сохраняют стабильность размеров и механические свойства в этих экстремальных условиях в течение ожидаемого срока службы 25-30 лет.

Экономический анализ и соображения, связанные с жизненным циклом

При оценке общей стоимости владения горячекатаные трубы часто оказываются более экономичными в тяжелых условиях эксплуатации. Наш анализ данных по монтажу и техническому обслуживанию, полученных в ходе реализации нескольких промышленных проектов, выявил несколько ключевых экономических преимуществ:

-

Первоначальные затраты на установку:

- Стоимость материалов обычно на 15-20% выше, чем у альтернативных вариантов

- Трудозатраты на установку снижены на 10-15% благодаря улучшенным характеристикам управления

- Меньше требований к специализированному оборудованию, что снижает общую сложность системы

-

Обслуживание и замена:

- Увеличенный срок службы снижает частоту замены

- Более низкие требования к техническому обслуживанию благодаря лучшей механической стабильности

- Сокращение затрат на простой оборудования за счет уменьшения количества аварийных ремонтов

-

Долгосрочная производительность:

- 25-30% снижение общей стоимости за 20 лет

- Повышенная энергоэффективность благодаря улучшенным тепловым свойствам

- Снижение расходов на страхование благодаря уменьшению числа отказов

Горячекатаные трубы обычно толще холоднокатаных?

Основываясь на обширных производственных данных и отраслевых стандартах, я могу однозначно ответить на этот распространенный вопрос о размерных характеристиках горячекатаных и холоднокатаных труб.

Горячекатаные трубы из нержавеющей стали5 Обычно толщина стенок варьируется от 3 до 50 мм, что значительно больше, чем у холоднокатаных аналогов, которые обычно составляют от 0,5 до 6 мм, из-за ограничений, накладываемых процессом холодной обработки.

Размерные возможности и производственные ограничения

Превосходные возможности горячекатаных труб по толщине обусловлены фундаментальными различиями в механизмах деформации при повышенных температурах. При температурах выше 1800°F сниженный предел текучести и повышенная пластичность нержавеющей стали обеспечивают большую деформацию без разрушения материала.

Данные нашего завода показывают, что горячая прокатка позволяет добиться равномерного изменения толщины стенки в пределах ±5% даже для труб с толщиной стенки более 25 мм. Такой уровень контроля поддерживается благодаря современным системам мониторинга процесса, которые постоянно корректируют параметры прокатки на основе измерений в режиме реального времени.

Последние технологические достижения позволили еще больше улучшить возможности контроля размеров:

- Лазерные измерительные системы обеспечивают непрерывный контроль толщины стенок

- Передовые алгоритмы управления регулируют параметры прокатки в режиме реального времени

- Автоматизированные системы перемещения минимизируют деформацию при охлаждении

Металлургические факторы и свойства материалов

Взаимосвязь между температурой обработки и достижимой толщиной основана на фундаментальных металлургических принципах. Во время горячей прокатки повышенная температура способствует динамической рекристаллизации, что позволяет осуществлять обширную деформацию без упрочнения.

Исследования, проведенные в нашей металлургической лаборатории, выявили несколько ключевых факторов, влияющих на максимально достижимую толщину:

-

Эволюция зерновой структуры:

- Горячая прокатка способствует равномерному распределению зерен

- Динамическая рекристаллизация предотвращает чрезмерное упрочнение.

- Улучшенные характеристики границ зерен повышают механические свойства

-

Механизмы деформации:

- Снижение напряжения потока при повышенных температурах

- Повышенная подвижность дислокаций

- Более равномерное распределение деформации

Последствия для производительности

Большая толщина горячекатаных труб напрямую связана с улучшенными эксплуатационными характеристиками в сложных условиях. Инженерные исследования показывают, что более толстые горячекатаные трубы обладают повышенной устойчивостью к внешнему давлению и механическим нагрузкам.

Недавний анализ применения сосудов под давлением показал, что горячекатаные трубы толщиной 25 мм демонстрируют примерно на 40% большее сопротивление разрыву под давлением по сравнению с максимально возможной толщиной, достижимой при холодной прокатке. Такая превосходная способность выдерживать давление делает горячекатаные трубы предпочтительным выбором для применения под высоким давлением в химической промышленности и энергетике.

Заключение

Горячекатаные трубы из нержавеющей стали обладают высочайшей прочностью, долговечностью и универсальностью для сложных промышленных применений. Уникальный процесс их производства обеспечивает более толстые стенки и улучшенные механические свойства, что делает их незаменимыми в современной промышленной инфраструктуре.

-

Узнайте, почему горячекатаные трубы предпочтительнее в плане долговечности и прочности ↩

-

Изучите процесс бесшовного производства и его преимущества ↩

-

Узнайте о промышленных стандартах для труб из нержавеющей стали ↩

-

Понимание влияния обработки поверхности на применение ↩

-

Узнайте о различиях в толщине и их последствиях ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.